Vom Einzelstück bis zur Massenproduktion sorgen unsere kundenspezifischen Dienstleistungen aus einer Hand für ein sorgenfreies Erlebnis.

Hilfecenter

Aufrufe: 222 Autor: Rebecca Veröffentlichungszeit: 07.02.2026 Herkunft: Website

Inhaltsmenü

● Was Sie in diesem Handbuch lernen werden

● Können CNC-Maschinen Metall schneiden?

● Schlüsselfaktoren für die CNC-Bearbeitung von Metallen

>> 1. Werkzeuge und Beschichtungen

>> 2. Schnittgeschwindigkeit und Vorschub

>> 3. Kühlmittel, Schmierung und Spankontrolle

● Bearbeitbarkeit verstehen und warum sie wichtig ist

● CNC-Stahlbearbeitung: Stärke trifft auf Strategie

>> Anforderungen an CNC-Maschinen für Stahl

>> Bearbeitung von Kohlenstoffstahl vs. Edelstahl

>> Typische Stahlanwendungen in der CNC

● Aluminium-CNC-Bearbeitung: Geschwindigkeit und Präzision

>> Prozessvorteile von Aluminium

>> Best Practices für die CNC-Bearbeitung von Aluminium

>> Gängige Aluminiumlegierungen und Verwendungen

● Kupfer und Messing: Weiche Metalle, große Herausforderungen

>> CNC-Bearbeitung von Messing

● Schneller Vergleich: Bearbeitbarkeit und Leistung von Metall

● Unterscheiden sich CNC-Metallschneidemaschinen je nach Material?

● Praktische Prozesstipps nach Metallart

>> Checkliste für die Stahlbearbeitung

>> Checkliste für die Aluminiumbearbeitung

>> Checkliste für die Kupferbearbeitung

>> Checkliste für die Messingbearbeitung

● Wann Sie einen erfahrenen OEM-Partner einbeziehen sollten

● Aufruf zum Handeln: Arbeiten Sie mit U-NEED für Multi-Metal-CNC-Projekte zusammen

● FAQs zur CNC-Bearbeitung verschiedener Metalle

>> 1. Wie wähle ich das richtige Metall für die CNC-Bearbeitung aus?

>> 2. Warum ist Aluminium für die CNC-Bearbeitung so beliebt?

>> 3. Ist die Bearbeitung von Edelstahl zu schwierig oder zu teuer?

>> 4. Wann sollte ich Messing anstelle von Kupfer verwenden?

>> 5. Kann ein CNC-Lieferant mehrere Metalle und Prozesse verarbeiten?

Bei der CNC-Bearbeitung von Metallen geht es nicht nur darum, eine leistungsstarke Maschine zu haben; Es geht darum, zu verstehen, wie sich jedes Metall unter Schnittkräften, Hitze und Vibration verhält, und dann Ihren Prozess entsprechend abzustimmen. Wenn Sie das richtige Material mit den richtigen Werkzeugen, Parametern und der richtigen Kühlmittelstrategie kombinieren, erhalten Sie stabile Zyklen, vorhersehbare Werkzeugstandzeiten und konsistente Oberflächengüten vom Prototyp bis zur Massenproduktion.

Am Ende dieses Artikels werden Sie in der Lage sein:

- Identifizieren Sie die Stärken und Herausforderungen von Stahl, Aluminium, Kupfer und Messing bei der CNC-Bearbeitung.

- Wählen Sie für jedes Metall geeignete CNC-Maschinen, Werkzeuge und Schnittparameter.

- Verstehen Sie Bearbeitbarkeitswerte und was sie für Zykluszeit und Kosten bedeuten.

- Wenden Sie praktische Prozesstipps an, um Rattern, Werkzeugverschleiß und thermische Probleme zu reduzieren.

- Wissen Sie, wann Sie bei komplexen oder Multi-Material-Projekten mit einem OEM-Lieferanten wie U-NEED zusammenarbeiten sollten.

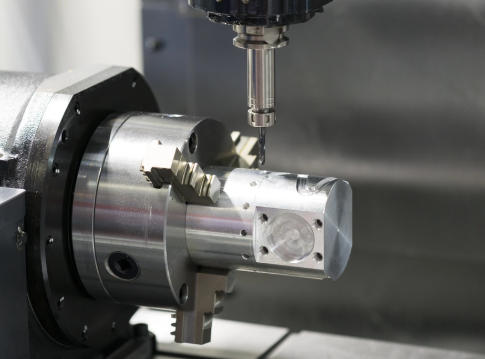

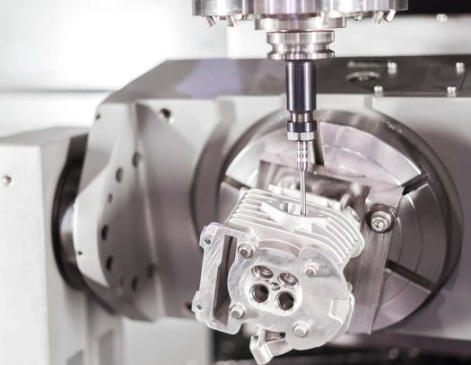

Moderne CNC-Fräsmaschinen, Drehmaschinen, Drehzentren und Oberfräsen sind in der Lage, ein breites Spektrum an Metallen zu schneiden, von weichem Aluminium und Messing bis hin zu gehärtetem Stahl und Speziallegierungen. Die wichtigsten Einschränkungen sind die Steifigkeit der Maschine, die Spindelleistung und das Drehmoment sowie die Fähigkeit der Maschine, mit Hitze und Spanabfuhr umzugehen.

Sogar leichtere oder Desktop-CNC-Maschinen können Metalle schneiden, wenn Sie:

- Verwenden Sie schärfere Werkzeuge mit entsprechender Beschichtung.

- Reduzieren Sie die Schnitttiefe und die Vorschübe, um innerhalb der Steifigkeitsgrenzen der Maschine zu bleiben.

- Sprühen Sie häufig Kühlmittel auf oder fluten Sie es ein und entfernen Sie die Späne.

Industrielle CNC-Bearbeitungszentren hingegen sind darauf ausgelegt, enge Toleranzen und eine hohe Produktivität bei härteren Metallen aufrechtzuerhalten, indem sie starre Gusseisenkonstruktionen, Spindeln mit hohem Drehmoment und fortschrittliche Kühlmittelsysteme kombinieren.

Schneidwerkzeuge für die Metallbearbeitung sind typischerweise Vollhartmetall- oder Wendeschneidplatten aus Hartmetall, oft mit hitzebeständigen Beschichtungen wie TiN, TiAlN oder AlTiN. Diese Beschichtungen verbessern die Warmhärte, verringern die Reibung und verlängern die Werkzeugstandzeit, insbesondere bei Stählen und Hochtemperaturlegierungen.

Wann Werkzeuge angepasst werden müssen:

- Stahl und Edelstahl: Beschichtetes Hartmetall wegen Hitze- und Verschleißfestigkeit bevorzugen.

- Aluminium: Verwenden Sie polierte, scharfe Werkzeuge und aluminiumspezifische Geometrien, um Aufbauschneiden zu reduzieren. Viele Anwendungen profitieren von unbeschichteten oder speziellen reibungsarmen Beschichtungen.

- Kupfer und Messing: Sehr scharfe Werkzeuge sind wichtig, und unbeschichtetes Hartmetall eignet sich oft gut, um Aufbauschneiden und Verharzungen zu vermeiden.

Schneidparameter sind ein Gleichgewicht zwischen Metallhärte, Bearbeitbarkeit und Wärmeerzeugung. Im Allgemeinen:

- Zähere Metalle erfordern niedrigere Schnittgeschwindigkeiten und ein höheres Drehmoment.

- Freibearbeitbare Metalle ermöglichen höhere Geschwindigkeiten und Vorschübe und verkürzen die Zykluszeiten.

Als Faustregel gilt:

- Stahl und Edelstahl: Mäßige Geschwindigkeiten, kontrollierter Vorschub, aggressives Kühlmittel.

- Aluminium und Messing: Höhere Geschwindigkeiten und Vorschübe mit starker Spanabfuhr.

- Kupfer: Moderate Geschwindigkeiten mit sorgfältigem Wärmemanagement.

Kühlmittel senkt die Temperatur der Schneidzone, verbessert die Oberflächengüte und spült Späne vom Werkzeug und Werkstück weg. Eine schlechte Spanabfuhr kann bei der Hochgeschwindigkeits-Metallbearbeitung schnell Werkzeuge zerstören und Teileoberflächen beschädigen.

Gängige Praktiken:

- Flutkühlmittel für Stähle und Edelstähle.

- Hochdruck-Kühlmittel oder Druckluft für tiefe Taschen und Hochgeschwindigkeitsbearbeitung.

- Nebelschmierung für einige Aluminium- und Messingarbeiten, insbesondere an Oberfräsen.

Bearbeitbarkeit ist die relative Leichtigkeit, mit der ein Material durch Bearbeitungsprozesse wie Fräsen und Drehen geschnitten werden kann. Sie wird häufig als Prozentsatz oder Wert bezogen auf einen Standard-Automatenstahl ausgedrückt.

Materialien mit höherer Bearbeitbarkeit:

- Erfordern weniger Schneidkraft.

- Ermöglichen Sie höhere Schnittgeschwindigkeiten.

- Erzielen Sie bessere Oberflächengüten bei geringerem Werkzeugverschleiß.

Materialien mit geringerer Bearbeitbarkeit:

- Benötigen Sie starrere Setups und optimierte Werkzeugwege.

- Mit niedrigeren Geschwindigkeiten laufen lassen, um übermäßige Hitze und Werkzeugausfälle zu vermeiden.

- Möglicherweise sind hochwertige Werkzeuge und Beschichtungen erforderlich, um die Werkzeuglebensdauer aufrechtzuerhalten.

Für Ingenieure und Einkäufer hilft das Verständnis der Bearbeitbarkeit dabei, die Produktionskosten abzuschätzen, geeignete Maschinen auszuwählen und realistische Durchlaufzeiten festzulegen.

Stahl ist eines der am häufigsten bearbeiteten Metalle und wird für Strukturbauteile, Zahnräder, Werkzeuge und hochbeanspruchte mechanische Teile verwendet. Seine Stärke und Vielseitigkeit bringen Herausforderungen wie höhere Schnittkräfte und Wärmeentwicklung mit sich.

Um Stähle effizient bearbeiten zu können, sollte eine CNC-Maschine über Folgendes verfügen:

- Hohes Spindeldrehmoment bei niedriger bis mittlerer Drehzahl.

- Starre Struktur und robuste Linearführungen gegen Durchbiegung.

- Sicheres Halten des Werkstücks zur Vermeidung von Vibrationen und Rattern.

- Fluten Sie Kühlmittel- oder Hochdrucksysteme, um die Hitze zu bewältigen.

Diese Fähigkeiten sind besonders wichtig für rostfreie Stähle und gehärtete Sorten, bei denen der Werkzeugverschleiß schnell zunimmt.

- Kohlenstoffstahl

- Bessere Bearbeitbarkeit als viele rostfreie Sorten.

- Geeignet für Wellen, Halterungen und allgemeine mechanische Teile.

- Standardbeschichtetes Hartmetall funktioniert bei geeigneten Vorschüben und Geschwindigkeiten gut.

- Edelstahl

- Bietet hervorragende Korrosionsbeständigkeit und Festigkeit, neigt jedoch bei schlechten Schnittbedingungen zur Kaltverfestigung.

- Erfordert scharfe Werkzeuge, ausreichende Spanbelastung und gleichmäßigen Eingriff, um Reibung und Verhärtung zu verhindern.

- Vorteile häufig durch reduzierten radialen Eingriff und konstante Spanlast-Werkzeugwege.

- Komponenten, Vorrichtungen und Vorrichtungen für Werkzeugmaschinen.

- Automobilwellen, Flansche, Gehäuse.

- Industrieausrüstung und Verbindungselemente.

Für ausländische Marken und OEMs ist die Wahl eines Partners mit Erfahrung in der CNC-Bearbeitung von Stahl von entscheidender Bedeutung, um Haltbarkeit, Toleranzen und Kosten über mehrere Chargen hinweg auszubalancieren.

Aluminium ist eines der beliebtesten Metalle für die CNC-Bearbeitung, da es geringes Gewicht mit guter Festigkeit, Korrosionsbeständigkeit und hervorragender Bearbeitbarkeit kombiniert. Viele Aluminiumlegierungen ermöglichen sehr hohe Spindelgeschwindigkeiten und aggressive Vorschübe bei gleichzeitiger Einhaltung enger Toleranzen und feiner Oberflächengüten.

- Hohe Bearbeitungsgeschwindigkeiten verkürzen die Zykluszeit und senken die Kosten pro Teil.

- Eine gute Wärmeleitfähigkeit hilft, die Wärme aus der Schneidzone abzuleiten.

- Der Werkzeugverschleiß ist im Allgemeinen geringer als bei der Bearbeitung von Stählen und Titan.

Insbesondere bei geringeren Schnittgeschwindigkeiten oder ungeeigneten Werkzeuggeometrien können sich jedoch Aluminiumspäne an den Schneidkanten festsetzen und eine Aufbauschneide verursachen. Dies führt zu rauen Oberflächen und vorzeitigem Werkzeugausfall, wenn es nicht kontrolliert wird.

- Verwenden Sie hohe Drehzahlen und eine angemessene Spanlast, um Reibung und Aufbauschneidenbildung zu minimieren.

- Luft oder Kühlmittel anwenden, um Späne aus tiefen Taschen und Schlitzen zu entfernen.

- Wählen Sie aluminiumspezifische Schaftfräser mit polierten Nuten und scharfen Kanten.

- Erwägen Sie Eloxieren oder andere Oberflächenbehandlungen, um die Korrosionsbeständigkeit und das Erscheinungsbild der fertigen Teile zu verbessern.

- 6061: Gute Festigkeit, Bearbeitbarkeit und Anodisierungsverhalten; Wird in Vorrichtungen, Halterungen, Gehäusen und allgemeinen Strukturteilen verwendet.

- 7075: Höhere Festigkeit und Ermüdungsbeständigkeit für Luft- und Raumfahrt, Motorsport und andere Hochleistungsanwendungen.

Für OEM-Käufer ist Aluminium oft die erste Wahl für leichte Prototypen, Gehäuse und Präzisionskomponenten, bei denen es auf Geschwindigkeit und Kosteneffizienz ankommt.

Kupfer und Messing gehören zur gleichen Materialfamilie, verhalten sich jedoch bei der CNC-Bearbeitung recht unterschiedlich. Beide bieten eine hervorragende elektrische und thermische Leitfähigkeit und eignen sich daher ideal für elektrische, elektronische und flüssigkeitsfördernde Komponenten.

Aufgrund seiner hohen Wärmeleitfähigkeit und Duktilität neigt Kupfer dazu, Werkzeuge zu verharzen und an der Schneidkante Hitze zu erzeugen. Bei zu hohen Drehzahlen oder stumpfen Werkzeugen können Kanten verschmieren und Oberflächen polieren statt sauber zu schneiden.

Empfohlene Praktiken:

- Verwenden Sie sehr scharfe, unbeschichtete oder reibungsarme Werkzeuge, um die Scherwirkung aufrechtzuerhalten.

- Halten Sie die Geschwindigkeit moderat und die Spänebelastung ausreichend, um Reibung zu vermeiden.

- Tragen Sie gleichmäßiges Kühlmittel auf, um die Hitze abzuleiten und die Späne abzuspülen.

Typische Anwendungen:

- Sammelschienen und elektrische Anschlüsse.

- Kühlkörper und Wärmemanagementkomponenten.

- Sanitär- und HVAC-Armaturen.

Messing gilt als eines der am besten zerspanbaren technischen Metalle, wobei die Zerspanbarkeit deutlich höher ist als bei vielen Stählen. Es schneidet sauber, erzeugt kurze Späne und erzeugt in der Regel hervorragende Oberflächengüten mit minimalen Graten.

Vorteile von Messing in der CNC-Bearbeitung:

- Geringer Werkzeugverschleiß und stabile Schnittkräfte.

- Hohe zulässige Schnittgeschwindigkeiten, dadurch Verbesserung des Durchsatzes.

- Gute Korrosionsbeständigkeit und ansprechende Optik für sichtbare Bauteile.

Typische Anwendungen:

- Präzisionsarmaturen und Ventile.

- Dekorative Hardware und Konsumgüter.

- Elektrische und elektronische Komponenten.

Bei kostensensiblen Projekten bietet Messing ein attraktives Gleichgewicht zwischen Bearbeitbarkeit, Haltbarkeit und Aussehen, insbesondere wenn es um große Mengen kleiner Dreh- oder Frästeile geht.

| Verschleißgrad | des Metallwerkzeugs | Typische Bearbeitungsgeschwindigkeit | Qualität der Oberflächengüte | Ca. Bearbeitbarkeitsbewertung* |

|---|---|---|---|---|

| Stahl | Hoch | Mäßig | Gut | 5/10 |

| Aluminium | Niedrig | Hoch | Exzellent | 9/10 |

| Kupfer | Medium | Niedrig–Mittel | Mittelmäßig – Gut | 4/10 |

| Messing | Niedrig | Mäßig–Hoch | Sehr gut | 8/10 |

Die Werte sind Richtwerte und spiegeln die relativen Bearbeitbarkeitstrends wider, über die häufig in Bearbeitungsreferenzen berichtet wird.

Diese Tabelle zeigt, warum Aluminium und Messing häufig für die CNC-Produktion in großen Stückzahlen ausgewählt werden, während Stahl und Kupfer normalerweise eine sorgfältigere Parameterauswahl und Werkzeugverwaltung erfordern.

Das Kernbewegungssystem einer CNC-Maschine mag ähnlich sein, die optimale Einrichtung kann sich jedoch je nach Material erheblich unterscheiden.

Zu den wichtigsten Unterschieden gehören:

- Spindeleigenschaften

- Stahl und Edelstahl: Bevorzugen Sie ein hohes Drehmoment bei niedrigeren Drehzahlen.

- Aluminium und Messing: Profitieren Sie von einer höheren Drehzahlkapazität für einen schnellen Materialabtrag.

- Werkzeugwegstrategie

- Stähle: Adaptive oder konstante Eingriffspfade zur Kontrolle von Schnittkräften und Hitze.

- Aluminium: Hochgeschwindigkeitsbearbeitung mit trochoiden Bahnen und leichteren Schnitten bei höheren Geschwindigkeiten.

- Werkstückhaltung und Fixierung

- Schwerere Schnitte in Stahl erfordern sehr stabile Vorrichtungen.

- Dünne Aluminiumteile benötigen möglicherweise Vakuum oder spezielle weiche Backen, um Rattern und Verformungen zu verhindern.

Die Abstimmung des Metalls auf die richtige Maschine, das richtige Werkzeug und die CAM-Strategie ist entscheidend, um Ausschuss zu reduzieren und eine gleichbleibende Qualität in der OEM-Produktion sicherzustellen.

1. Beginnen Sie mit konservativen Schnittgeschwindigkeiten und erhöhen Sie diese schrittweise, während Sie den Werkzeugverschleiß überwachen.

2. Beschichtete Hartmetallwerkzeuge verwenden und auf ausreichenden Kühlmittelfluss achten.

3. Vermeiden Sie das Einreiben von Edelstahl, indem Sie für eine ausreichende Spanbelastung sorgen und lange Verweilzeiten vermeiden.

1. Verwenden Sie Spindeln mit hoher Drehzahl und für Aluminium optimierte Schaftfräser.

2. Entfernen Sie die Späne aggressiv mit Druckluft oder Kühlmittel.

3. Achten Sie auf Grate an dünnen Wänden und passen Sie die Einstiegs- und Ausstiegsstrategien für den Werkzeugweg an.

1. Halten Sie die Werkzeuge extrem scharf und vermeiden Sie stumpfe Kanten.

2. Verwenden Sie moderate Geschwindigkeiten und einen stabilen Vorschub, um ein Verschmieren zu verhindern.

3. Tragen Sie gleichmäßiges Kühlmittel auf, um die Hitze zu kontrollieren und die Oberflächenqualität aufrechtzuerhalten.

1. Profitieren Sie von einer hohen Bearbeitbarkeit mit höheren Geschwindigkeiten und Vorschüben.

2. Verwenden Sie eine robuste Werkstückhalterung, um die Wiederholgenauigkeit bei großvolumigen Durchläufen aufrechtzuerhalten.

3. Optimieren Sie Werkzeugwege für kurze Zykluszeiten ohne Einbußen bei der Oberflächengüte.

Projekte mit mehreren Metallen, enge Toleranzanforderungen und komplexe Geometrien rechtfertigen häufig die Zusammenarbeit mit einem spezialisierten CNC-Lieferanten. Ein erfahrener OEM-Partner kann Ihnen helfen:

- Wählen Sie das richtige Metall basierend auf Funktion, Umgebung und Kosten aus.

- Standardisierung der Bearbeitungsparameter für wiederholbare Qualität über Chargen hinweg.

- Integrieren Sie bei Bedarf die CNC-Bearbeitung mit Kunststoff-, Silikon- und Metallstanzprozessen.

U-NEED ist ein in China ansässiger OEM-Hersteller, der hochpräzise CNC-Bearbeitung, Herstellung von Kunststoffprodukten, Herstellung von Silikonprodukten und Metallstanzen kombiniert, um ausländische Marken, Großhändler und Hersteller vom Prototyp bis zur Massenproduktion zu unterstützen. Diese integrierte Fähigkeit ist besonders wertvoll für Baugruppen, die Metallrahmen, Kunststoffgehäuse und Silikondichtungen kombinieren.

Die Wahl des richtigen Metalls ist nur die halbe Miete; Sie benötigen außerdem einen Fertigungspartner, der versteht, wie sich unterschiedliche Materialien in der realen Produktion verhalten. Wenn Sie eine ausländische Marke, ein Großhändler oder Hersteller sind und auf der Suche nach einer zuverlässigen CNC-Bearbeitung von Stahl-, Aluminium-, Kupfer- oder Messingkomponenten sowie integrierter Kunststoff-, Silikon- und Metallstanzung sind, kann U-NEED Sie vom Prototyp bis zur Massenproduktion unterstützen.

Teilen Sie Ihre Zeichnungen, Zielmengen und Materialpräferenzen mit dem U-NEED-Team und unsere Ingenieure empfehlen optimale Metalle, Bearbeitungsstrategien und Sekundärprozesse für Ihr Projekt. Kontaktieren Sie U-NEED noch heute, um Ihr nächstes CNC-Bearbeitungsprojekt zu besprechen und eine maßgeschneiderte Lösung zu erhalten, die Ihren Qualitäts-, Durchlaufzeit- und Kostenzielen entspricht.

Kontaktieren Sie uns für weitere Informationen!

Beginnen Sie mit den Anwendungsanforderungen: mechanische Belastung, Temperatur, Korrosion, Gewicht und elektrische Anforderungen. Aluminium und Messing sind ideal, wenn Bearbeitbarkeit und Geschwindigkeit Priorität haben, während sich Stähle und rostfreie Stähle für Hochlast- oder raue Umgebungen eignen und Kupfer für Anwendungen mit hoher Leitfähigkeit geeignet ist.

Aluminium vereint geringes Gewicht, gute Festigkeit, Korrosionsbeständigkeit und hervorragende Bearbeitbarkeit und ermöglicht so hohe Spindelgeschwindigkeiten und kurze Zykluszeiten. Es wird häufig für Gehäuse, Strukturteile und Prototypen verwendet, da es im Vergleich zu vielen anderen Metallen ein besseres Verhältnis zwischen Leistung und Kosten bietet.

Rostfreie Stähle sind aufgrund ihrer Härte und Kaltverfestigung anspruchsvoller als viele Kohlenstoffstähle, was zu höheren Werkzeug- und Bearbeitungskosten führen kann. Mit den richtigen Werkzeugen, Kühlmitteln und der richtigen Programmierung erreichen CNC-Werkstätten jedoch regelmäßig enge Toleranzen und eine langfristige Haltbarkeit für Teile in Medizin-, Lebensmittel- und Schifffahrtsanwendungen.

Wählen Sie Messing, wenn Sie eine gute Bearbeitbarkeit, ein attraktives Aussehen und eine gute Korrosionsbeständigkeit benötigen, häufig bei Armaturen, Ventilen und dekorativen Teilen. Verwenden Sie Kupfer, wenn maximale elektrische oder thermische Leitfähigkeit von entscheidender Bedeutung ist, z. B. in Sammelschienen, Steckverbindern oder Wärmemanagementkomponenten.

Ja, viele OEM-orientierte Zulieferer sind auf die Bearbeitung mehrerer Metalle spezialisiert und können auch Kunststoff-, Silikon- und Stanzprozesse in einem Projekt integrieren. Ein Partner wie U-NEED, der hochpräzise Metallbearbeitung mit der Herstellung von Kunststoff- und Silikonprodukten sowie dem Metallstanzen kombiniert, kann Ihre Lieferkette vereinfachen und die Konsistenz über komplexe Baugruppen hinweg verbessern.