Desde uma peça até a produção em massa, nossos serviços personalizados completos garantem uma experiência sem preocupações para você.

Central de Ajuda

Visualizações: 222 Autor: Rebecca Tempo de publicação: 14/02/2026 Origem: Site

Menu Conteúdo

● O que é programação CNC e por que é importante

● Foco principal de aprendizagem para programação CNC

● Noções básicas de programação CNC: código G, código M e eixos de máquina

>> Compreendendo os eixos e coordenadas da máquina

● Ferramentas modernas de programação CNC: CAD, CAM e simulação

>> Por que a programação manual e CAM são importantes

● O processo de usinagem CNC: do modelo CAD à peça acabada

>> Passo 1 – Projeto e Modelagem 3D

>> Passo 2 – Planejamento de Processos e Seleção de Ferramentas

>> Etapa 3 – Programação, Simulação e Revisão

● Precisão, tolerâncias e GD&T na programação CNC

>> Por que as tolerâncias e o GD&T são importantes

>> Como os programadores controlam a precisão

● Problemas comuns de usinagem CNC e como a programação ajuda

● Roteiro passo a passo: como aprender programação CNC como iniciante

>> 1. Construa os Fundamentos (Semanas 1–2)

>> 2. Aprenda uma ferramenta CAD/CAM (semanas 3 a 6)

>> 3. Use simuladores e execute pequenos projetos (semanas 6 a 12)

>> 4. Mude para estratégias multieixos e avançadas (mês 3 e além)

● Exemplo de caso real: do desenho à produção estável

● Últimas tendências em aprendizagem de programação CNC (2024–2026)

● Como escolher cursos, livros e certificações de programação CNC

>> Livros e Referências Técnicas

>> Certificações da indústria e qualificações profissionais

● Dicas práticas para melhorar mais rapidamente as habilidades de programação CNC

● Exemplo de tabela de comparação: Código G vs Código M

● Dê o próximo passo: transforme seus projetos em peças acabadas com um parceiro OEM experiente

>> 1. Quanto tempo leva para aprender programação CNC básica?

>> 2. Ainda preciso saber o código G se usar o software CAM?

>> 3. Qual é a maneira mais segura de executar meu primeiro programa CNC?

>> 4. Com qual linguagem de programação CNC devo começar?

>> 5. Qual a importância das tolerâncias e do GD&T para os programadores CNC?

Se você quiser aprender Para programar CNC e transformar projetos digitais em peças reais, você precisa de um roteiro claro, das ferramentas certas e de prática consistente em máquinas reais ou simuladas. Para iniciantes, combinar aprendizagem estruturada com projetos práticos é a maneira mais confiável de desenvolver confiança e capacidade real de produção.

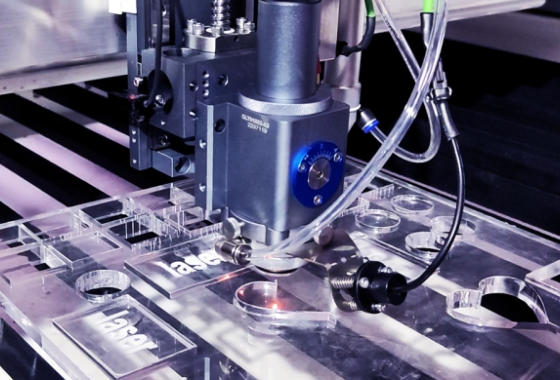

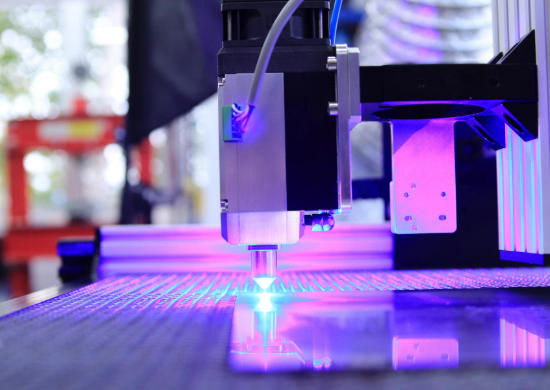

A programação CNC é o processo de transformar o projeto de uma peça em instruções passo a passo que informam a uma máquina CNC como mover, cortar e modelar o material. Essas instruções são geralmente escritas em código G e código M, que o controlador da máquina lê linha por linha para executar movimentos da ferramenta e funções auxiliares.

A programação CNC é importante porque:

- Afeta diretamente a precisão da peça, o acabamento superficial e a eficiência da usinagem.

- É a ponte entre o design CAD, o software CAM e a usinagem real.

- É uma habilidade essencial para peças de alta precisão em setores como aeroespacial, médico, automotivo e produtos de consumo.

Para fornecedores OEM que fornecem usinagem CNC, fabricação de produtos plásticos, fabricação de produtos de silicone e serviços de estampagem de metal, uma forte programação CNC garante qualidade consistente em diferentes materiais e processos.

Ao planejar seu caminho de aprendizagem, é útil focar em alguns tópicos principais:

- Programação CNC para iniciantes

- Noções básicas de código G e código M

- Software CAD/CAM e simulação CNC

- Processos de usinagem CNC, tolerâncias e GD&T

- Projetos práticos de programação CNC e dicas de melhorias

Esses tópicos cobrem toda a jornada desde a teoria até a prática no chão de fábrica e ajudam você a evoluir da compreensão básica até as habilidades prontas para a produção.

Antes de escrever qualquer código, você deve entender como uma máquina CNC “pensa” em coordenadas.

- A maioria das fresadoras usa os eixos X, Y e Z para movimento linear.

- O controlador interpreta as posições da ferramenta em coordenadas absolutas ou incrementais.

- Os sistemas de coordenadas de trabalho (como G54, G55) são definidos a partir de referências de peças na peça de trabalho ou no acessório.

Essa base permite ler e escrever percursos que correspondam ao modelo 3D e ao desenho e garante que seu código produza a geometria correta na peça.

O código G (código geométrico) controla o movimento e o caminho da ferramenta.

Os códigos G comuns incluem:

- G00 – Posicionamento rápido

- G01 – Interpolação linear (corte em linha reta)

- G02 / G03 – Interpolação circular (arcos horário e anti-horário)

Ao combinar esses códigos com coordenadas, avanços e velocidades do fuso, você define como a ferramenta se aproxima, corta e sai do material. Compreender como esses comandos se traduzem em movimento real na máquina é uma das primeiras habilidades essenciais para um programador CNC.

O código M (código diverso) controla funções da máquina que não são geométricas.

Os códigos M típicos incluem:

- M03 – Fuso ligado (sentido horário)

- M05 – Parada do fuso

- M06 – Troca de ferramenta

- M08 / M09 – Ligar/desligar refrigerante

Um bom programa CNC usa uma estrutura limpa onde os códigos G definem o movimento e os códigos M gerenciam o hardware, como fuso, ferramentas e refrigeração. Ao combiná-los corretamente, você obtém ciclos de usinagem seguros, repetíveis e eficientes.

Nas oficinas modernas, softwares CAM como Fusion 360, Mastercam ou SolidCAM geram a maioria dos percursos de ferramentas a partir de modelos CAD, mas a programação manual continua importante para edições, otimização e solução de problemas.

Em um fluxo de trabalho típico:

- CAD é usado para criar a geometria 2D ou 3D da peça.

- CAM converte essa geometria em caminhos de ferramenta e depois em código G para um controlador específico.

- A programação manual e a edição de código são usadas para ajustar feeds, velocidades, sequências e movimentos de segurança.

Conhecer o código G manual e a programação baseada em CAM torna você mais flexível e valioso, porque você pode entender o que o software produz e ajustá-lo para melhor desempenho no chão de fábrica.

Antes de executar um novo programa em uma máquina real, você deve usar ferramentas de simulação CNC ou backplotting para verificar o código.

A simulação ajuda você:

- Verifique se há colisões, ultrapassagens e movimentos inesperados.

- Verifique percursos, alturas e retrações seguras.

- Detecte erros de unidade, planos incorretos ou deslocamentos de trabalho incorretos antes que causem danos.

Para iniciantes, a simulação é especialmente útil porque permite aprender por tentativa e erro, sem quebrar ferramentas ou descartar materiais caros.

O processo normalmente começa com um modelo CAD e desenhos 2D que definem dimensões, tolerâncias e GD&T.

- A modelagem 3D precisa garante que os percursos da ferramenta correspondam à geometria final da peça.

- GD&T esclarece como os recursos devem se relacionar funcionalmente e garante uma interpretação consistente entre projetista, programador e maquinista.

A estreita colaboração entre engenheiros de projeto e programadores CNC ajuda a evitar erros de projeto, reduz o retrabalho e encurta o ciclo de desenvolvimento.

A seguir, o programador CNC planeja o processo de usinagem da peça.

Esta etapa de planejamento inclui:

- Seleção do método de usinagem (fresamento, torneamento, furação, usinagem de 5 eixos, etc.).

- Escolha de ferramentas adequadas (fresas de topo, brocas, alargadores, ferramentas de conformação) com base no material e na geometria do recurso.

- Configuração de parâmetros de corte, como velocidade do fuso, taxa de avanço, profundidade de corte e passos laterais.

Um bom planejamento de processo equilibra produtividade, vida útil da ferramenta, precisão dimensional e qualidade superficial. Ele também considera fixação, estabilidade de fixação e como minimizar configurações e trocas.

Uma vez planejado o processo, o programador cria caminhos de ferramenta no CAM e publica o código G para o controlador alvo. O código é então verificado com um simulador ou diretamente na máquina de forma segura.

As etapas típicas de revisão incluem:

- Executar uma simulação gráfica ou backplot do programa.

- Realizar uma verificação de funcionamento a seco e de bloco único com a ferramenta posicionada com segurança acima do material.

- Usinagem de uma peça de primeiro artigo e medição de características críticas com ferramentas de inspeção apropriadas.

Após a atualização de quaisquer deslocamentos e compensações de ferramenta necessários, o programa pode ser usado repetidamente para execuções de produção estáveis, o que é importante para a fabricação OEM.

As tolerâncias da máquina CNC afetam diretamente o desempenho da montagem, a confiabilidade funcional e a vida útil do produto final.

- Tolerâncias restritas exigem máquinas estáveis, percursos de ferramenta otimizados e estratégias de compensação corretas.

- GD&T fornece uma maneira padronizada de descrever variações permitidas em tamanho, forma, orientação e posição.

Sem tolerâncias claras e GD&T, diferentes maquinistas ou fornecedores podem interpretar o mesmo desenho de maneira diferente, levando a peças inconsistentes e possíveis falhas na montagem ou no desempenho.

Os programadores CNC podem ajudar a atender aos requisitos de tolerância:

- Planejar passagens de desbaste e acabamento e escolher passos e descidas adequados.

- Usando a compensação de comprimento e raio da ferramenta para levar em conta o desgaste da ferramenta.

- Coordenação com equipes de qualidade para definição de pontos de inspeção e ciclos de feedback para compensações e correções de processos.

Em aplicações de alta precisão, pequenas melhorias na programação e no controle do processo podem reduzir significativamente as taxas de refugo e melhorar a consistência a longo prazo.

Mesmo com boas máquinas e ferramentas, ainda aparecem problemas comuns durante a usinagem CNC. A programação qualificada pode prevenir ou reduzir muitos desses problemas.

Problemas típicos incluem:

- Desgaste excessivo da ferramenta ou quebra da ferramenta

- Mau acabamento superficial e marcas de ferramentas visíveis

- Vibração, vibração e ruído

- Imprecisões dimensionais e peças fora de tolerância

Os programadores CNC podem resolver muitos desses problemas:

- Ajuste das configurações de avanço e velocidade, profundidade de corte e engate para reduzir as forças de corte.

- Modificar percursos de ferramenta para evitar cortes em toda a largura, mudanças extremas de direção ou recursos mal suportados.

- Selecionar melhores geometrias de ferramentas e revestimentos que correspondam ao material e ao acabamento superficial necessário.

- Implementar estratégias de usinagem passo a passo que distribuem cargas de maneira mais uniforme entre ferramentas e operações.

Uma forte mentalidade de programação trata cada problema como feedback para melhorar o código, o planejamento de processos e a seleção de ferramentas.

No início, concentre-se em desenvolver uma base sólida em vez de pular diretamente para partes complexas.

Principais pontos de partida:

- Aprenda eixos, sistemas de coordenadas e como os deslocamentos de trabalho são definidos na máquina.

- Compreenda os códigos G básicos, como G00, G01, G02 e G03, e os códigos M básicos, como M03, M05 e M06.

- Estudar como é estruturado um programa simples de fresamento ou torneamento, desde as linhas de segurança e chamadas de ferramentas até o final do programa.

Este estágio inicial constrói o mapa mental que você usará sempre que ler ou escrever código G.

Depois de entender o básico, escolha um software CAM convencional e comprometa-se a aprendê-lo com exemplos reais.

Focar em:

- Perfis 2D simples, bolsões e ciclos de perfuração.

- Configurar ferramentas, suportes e parâmetros de corte corretamente no software.

- Definição de estoque, acessórios e sistemas de coordenadas de trabalho.

- Publicar código G e compará-lo com o que você aprendeu sobre programação manual.

Trabalhar em peças pequenas, mas completas, é mais eficaz do que apenas assistir a tutoriais ou explorar recursos sem prática.

Simulações e projetos pequenos e repetíveis ajudam a conectar a teoria ao comportamento real da máquina.

Pratique com:

- Simuladores CNC ou ferramentas de backplot para visualizar seus caminhos de ferramenta e verificar o movimento.

- Testes na própria máquina com bloco único e retenção de avanço para seções críticas.

- Projetos simples como placas, suportes, buchas ou pequenas tampas que requerem faceamento, contorno, bolsões e furação.

Para cada projeto, siga um ciclo repetível: programar → simular → simulação → cortar → medir → ajustar. Esse hábito acelera muito o seu aprendizado.

Quando estiver familiarizado com o fresamento ou torneamento básico de 3 eixos, você poderá adicionar gradualmente tópicos mais avançados:

- Posicionamento de 4 e 5 eixos e movimento simultâneo.

- Estratégias de desbaste de alta eficiência ou alta velocidade.

- Programação de macros e código parametrizado para automatizar tarefas e funcionalidades repetitivas.

- Técnicas de otimização para reduzir o tempo de usinagem e ao mesmo tempo proteger a vida útil da ferramenta e a qualidade da peça.

Nesta fase, aprender com programadores, engenheiros de processo e maquinistas experientes é extremamente valioso.

Para entender como a programação CNC suporta a produção OEM estável, considere um simples suporte de alumínio encomendado por uma marca estrangeira.

1. O cliente fornece um modelo 3D e um desenho 2D com dimensões, tolerâncias e requisitos funcionais de GD&T.

2. O programador analisa o desenho, escolhe um processo de fresamento de 3 eixos e seleciona as ferramentas com base no material e no acabamento superficial necessário.

3. Os caminhos da ferramenta são criados no CAM e um programa de código G é publicado para a máquina alvo. Uma simulação é executada para verificar a segurança e o tempo de ciclo básico.

4. Uma peça do primeiro artigo é usinada e totalmente inspecionada. O programador ajusta deslocamentos, passos laterais e avanços, se necessário.

5. Após a confirmação, o mesmo programa aprovado é usado para produção em lote, garantindo qualidade consistente em pedidos repetidos.

Este fluxo de trabalho ilustra como uma boa programação CNC transforma os desenhos do cliente em uma produção confiável e repetível que atende aos requisitos funcionais e de marca.

A maneira como as pessoas aprendem a programação CNC continua a evoluir com a tecnologia e as necessidades da indústria.

Tendências notáveis incluem:

- Uso mais amplo de soluções CAD/CAM baseadas em nuvem que combinam modelagem, geração de caminhos de ferramentas e colaboração em equipe em um único ambiente.

- Aumento do uso de simuladores baseados na web e gêmeos digitais para treinamento e validação de processos.

- Importância crescente da coleta de dados de usinagem para refinar avanços, velocidades e estratégias e para apoiar a melhoria contínua.

Ao seguir essas tendências, os alunos adquirem habilidades que correspondem aos ambientes de produção modernos e permanecem relevantes à medida que as tecnologias são atualizadas.

Existem muitas plataformas online que oferecem cursos estruturados de programação CNC, desde código G básico até fluxos de trabalho CAM multieixos avançados.

Ao selecionar um curso online, considere:

- Se o curso é baseado em projetos com exercícios reais de programação.

- Quer se trate do código G manual e do uso prático do CAM.

- Quer inclua tópicos como segurança, simulação e solução de problemas.

Cursos que integram a teoria com cenários reais de usinagem tendem a proporcionar melhores habilidades a longo prazo.

Livros de programação CNC bem escritos continuam sendo ferramentas de referência valiosas para programadores iniciantes e experientes.

Bons materiais de referência geralmente incluem:

- Explicações detalhadas de códigos G e códigos M comuns.

- Exemplos de programas para fresadoras e tornos, com comentários claros.

- Exemplos passo a passo para usinagem de peças industriais típicas.

Você pode usar essas referências juntamente com seus próprios projetos para aprofundar a compreensão e resolver problemas reais.

Certificações reconhecidas pela indústria podem ajudar a validar suas habilidades de programação CNC.

Os benefícios incluem:

- Demonstrar suas habilidades aos empregadores em fabricação e usinagem.

- Fornecer um caminho estruturado do nível iniciante ao avançado.

- Destacando seu compromisso com o crescimento profissional na área.

Combinar certificações com experiência real em projetos costuma ser a maneira mais convincente de mostrar sua capacidade.

Para passar de iniciante a programador CNC confiável, use estas estratégias práticas em seu trabalho diário:

- Comece com peças simples e aumente gradualmente a complexidade em vez de saltar diretamente para projetos de 5 eixos.

- Crie uma biblioteca pessoal de modelos, blocos de inicialização segura e estratégias de usinagem comprovadas que você pode reutilizar.

- Use simulação e testes para cada novo programa, mesmo quando você se sentir confiante.

- Mantenha um registro do comportamento da máquina, do desgaste da ferramenta e dos resultados de acabamento superficial para orientar futuras escolhas de programação.

- Peça feedback de maquinistas e engenheiros de processo experientes e observe como eles resolvem problemas no chão de fábrica.

Essa abordagem disciplinada leva a melhorias constantes e a menos problemas inesperados durante a produção.

| Tipo de código | Função principal | Exemplos típicos | Em que os iniciantes devem se concentrar |

|---|---|---|---|

| Código G | Controla o movimento e o caminho da ferramenta. | Posicionamento rápido G00, interpolação linear G01, interpolação circular G02/G03. | Aprenda como esses comandos criam percursos reais e como eles se relacionam com coordenadas e deslocamentos de trabalho. |

| Código M | Controla funções e hardware da máquina. | Fuso M03 ligado, parada do fuso M05, troca de ferramenta M06, refrigeração M08 ligada. | Entenda como controlar com segurança as trocas de fuso, refrigeração e ferramentas para criar programas seguros e estáveis. |

Aprender programação CNC oferece uma compreensão sólida de como os projetos digitais se tornam peças reais, mas transformar esse conhecimento em produção em massa confiável geralmente requer equipamentos comprovados, equipes experientes e processos padronizados. Se você é proprietário de uma marca, atacadista ou fabricante e deseja transformar seus modelos ou desenhos CAD em peças de alta precisão, trabalhar com um parceiro OEM experiente pode reduzir significativamente o tempo de entrega e o risco.

A U-NEED se concentra em componentes usinados com precisão, produtos plásticos, produtos de silicone e estampagem de metal, e pode apoiá-lo desde a revisão inicial do projeto e planejamento do processo até a produção estável em lote. Se você já possui arquivos STEP ou desenhos detalhados prontos, entre em contato com a U-NEED para discutir seu projeto, avaliar a capacidade de fabricação e receber uma solução de usinagem personalizada que se alinhe aos seus requisitos de qualidade, custo e entrega.

Entre em contato conosco para obter mais informações!

A maioria dos iniciantes motivados pode aprender os fundamentos da programação CNC em poucos meses se praticarem regularmente com projetos reais ou simulados. O tempo exato depende da frequência com que você trabalha com máquinas e da complexidade de suas peças.

Sim. Mesmo que seus percursos sejam criados em CAM, você precisa de conhecimento de código G para depurar programas, fazer edições rápidas na máquina e entender por que a ferramenta se move de uma maneira específica. Isso ajuda você a reagir rapidamente quando ocorrem problemas.

O método mais seguro é verificar seu código com um simulador e, em seguida, executar uma simulação acima do estoque usando o modo de bloco único e feed-hold para quaisquer áreas suspeitas. Aproxime-se da peça de trabalho apenas quando tiver certeza de que o percurso se comporta conforme o esperado.

A maioria dos iniciantes começa com código G e código M padrão para fresadoras e tornos porque eles são amplamente usados em muitas marcas de máquinas e controladores. Depois de compreender esses princípios básicos, você poderá aprender recursos específicos do controlador e recursos de macro.

Tolerâncias e GD&T são muito importantes porque informam quais dimensões e relações são mais importantes para o funcionamento e a montagem. Eles orientam suas decisões sobre percursos de ferramenta, passes de acabamento, etapas de inspeção e estratégia geral de usinagem.

1. https://www.americanmicroinc.com/resources/beginner-guide-cnc-programming/

2. https://www.cncookbook.com/cnc-programming/

3. https://www.defusco.com/how-to-learn-cnc-programming/

4. https://www.zenithinmfg.com/g-code-m-code-practical-guide/

5. https://www.defusco.com/cnc-programming-basics/

6. https://www.americanmicroinc.com/resources/difference-g-code-m-code/

7. https://www.hippsc.com/blogs/blog/cnc-programming-101-a-beginner-s-guide-to-g-code-and-m-code

8. https://www.cncookbook.com/cnc-programming-g-code/