Desde 1 pieza hasta producción en masa, nuestros servicios personalizados integrales le garantizan una experiencia sin preocupaciones.

Centro de ayuda

Vistas: 222 Autor: Rebecca Hora de publicación: 2026-02-14 Origen: Sitio

Menú de contenido

● ¿Qué es la programación CNC y por qué es importante?

● Enfoque de aprendizaje central para la programación CNC

● Conceptos básicos de programación CNC: código G, código M y ejes de máquina

>> Comprensión de los ejes y las coordenadas de la máquina

● Herramientas de programación CNC modernas: CAD, CAM y simulación

>> Por qué son importantes la programación manual y CAM

● El proceso de mecanizado CNC: del modelo CAD a la pieza terminada

>> Paso 1 – Diseño y Modelado 3D

>> Paso 2: planificación del proceso y selección de herramientas

>> Paso 3: programación, simulación y revisión

● Precisión, tolerancias y GD&T en programación CNC

>> Por qué son importantes las tolerancias y GD&T

>> Cómo los programadores controlan la precisión

● Problemas comunes de mecanizado CNC y cómo ayuda la programación

● Hoja de ruta paso a paso: cómo aprender a programar CNC como principiante

>> 1. Desarrolle los fundamentos (semanas 1 y 2)

>> 2. Aprenda una herramienta CAD/CAM (semanas 3 a 6)

>> 3. Utilice simuladores y ejecute proyectos pequeños (semanas 6 a 12)

>> 4. Pasar a estrategias multieje y avanzadas (mes 3 en adelante)

● Ejemplo de caso del mundo real: del dibujo a la producción estable

● Últimas tendencias en el aprendizaje de la programación CNC (2024-2026)

● Cómo elegir cursos, libros y certificaciones de programación CNC

>> Cursos y tutoriales en línea

>> Libros y referencias técnicas

>> Certificaciones industriales y cualificaciones profesionales

● Consejos prácticos para mejorar las habilidades de programación CNC más rápidamente

● Tabla comparativa de ejemplo: código G frente a código M

● Dé el siguiente paso: convierta sus diseños en piezas terminadas con un socio OEM experimentado

>> 1. ¿Cuánto tiempo lleva aprender programación CNC básica?

>> 2. ¿Aún necesito saber el código G si uso el software CAM?

>> 3. ¿Cuál es la forma más segura de ejecutar mi primer programa CNC?

>> 4. ¿Con qué lenguaje de programación CNC debo empezar?

>> 5. ¿Qué importancia tienen las tolerancias y GD&T para los programadores de CNC?

● Citas:

Si quieres aprender Para programar CNC y convertir diseños digitales en piezas reales, necesita una hoja de ruta clara, las herramientas adecuadas y una práctica constante en máquinas reales o simuladas. Para los principiantes, combinar el aprendizaje estructurado con proyectos prácticos es la forma más confiable de generar confianza y capacidad de producción real.

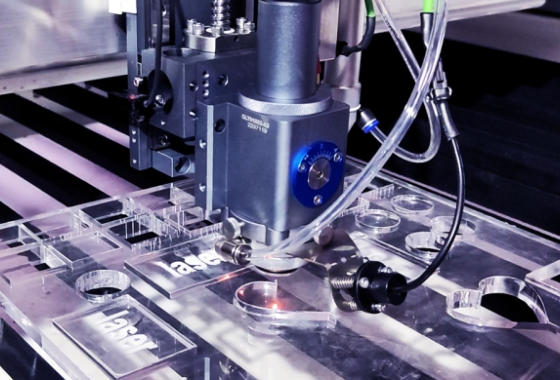

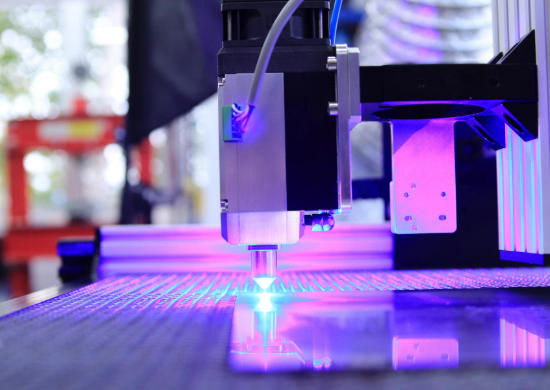

La programación CNC es el proceso de convertir el diseño de una pieza en instrucciones paso a paso que le indican a una máquina CNC cómo mover, cortar y dar forma al material. Estas instrucciones suelen estar escritas en código G y código M, que el controlador de la máquina lee línea por línea para ejecutar movimientos de herramienta y funciones auxiliares.

La programación CNC es importante porque:

- Afecta directamente a la precisión de la pieza, el acabado superficial y la eficiencia del mecanizado.

- Es el puente entre el diseño CAD, el software CAM y el mecanizado real.

- Es una habilidad fundamental para piezas de alta precisión en sectores como el aeroespacial, médico, automotriz y de productos de consumo.

Para los proveedores OEM que brindan servicios de mecanizado CNC, fabricación de productos de plástico, fabricación de productos de silicona y estampado de metal, una sólida programación CNC garantiza una calidad constante en diferentes materiales y procesos.

Al planificar su ruta de aprendizaje, es útil centrarse en algunos temas centrales:

- Programación CNC para principiantes.

- Conceptos básicos de código G y código M

- Software CAD/CAM y simulación CNC

- Procesos de mecanizado CNC, tolerancias y GD&T.

- Proyectos prácticos de programación CNC y consejos de mejora.

Estos temas cubren el recorrido completo desde la teoría hasta la práctica en el taller y lo ayudarán a pasar de la comprensión básica a las habilidades listas para la producción.

Antes de escribir cualquier código, debe comprender cómo 'piensa' una máquina CNC en coordenadas.

- La mayoría de las fresadoras utilizan los ejes X, Y y Z para el movimiento lineal.

- El controlador interpreta las posiciones de las herramientas en coordenadas absolutas o incrementales.

- Los sistemas de coordenadas de trabajo (como G54, G55) se establecen a partir de datos de referencia en la pieza de trabajo o dispositivo.

Esta base le permite leer y escribir trayectorias de herramientas que coincidan con el modelo y el dibujo 3D, y garantiza que su código produzca la geometría correcta en la pieza.

El código G (código geométrico) controla el movimiento y la trayectoria de la herramienta.

Los códigos G comunes incluyen:

- G00 – Posicionamiento rápido

- G01 – Interpolación lineal (corte en línea recta)

- G02 / G03 – Interpolación circular (arcos horario y antihorario)

Al combinar estos códigos con coordenadas, avances y velocidades del husillo, se define cómo la herramienta se acerca, corta y abandona el material. Comprender cómo estos comandos se traducen en movimiento real en la máquina es una de las primeras habilidades clave para un programador CNC.

El código M (código misceláneo) controla funciones de la máquina que no son geométricas.

Los códigos M típicos incluyen:

- M03 – Eje encendido (en el sentido de las agujas del reloj)

- M05 – Parada del husillo

- M06 – Cambio de herramienta

- M08 / M09 – Encendido/apagado de refrigerante

Un buen programa CNC utiliza una estructura limpia donde los códigos G definen el movimiento y los códigos M gestionan el hardware, como el husillo, las herramientas y el refrigerante. Cuando los combina correctamente, obtiene ciclos de mecanizado seguros, repetibles y eficientes.

En los talleres modernos, el software CAM como Fusion 360, Mastercam o SolidCAM genera la mayoría de las trayectorias a partir de modelos CAD, pero la programación manual sigue siendo importante para las ediciones, la optimización y la resolución de problemas.

En un flujo de trabajo típico:

- CAD se utiliza para crear la geometría 2D o 3D de la pieza.

- CAM convierte esa geometría en trayectorias de herramientas y luego en código G para un controlador específico.

- La programación manual y la edición de códigos se utilizan para modificar transmisiones, velocidades, secuencias y movimientos de seguridad.

Conocer la programación manual basada en código G y CAM lo hace más flexible y valioso, porque puede comprender lo que genera el software y ajustarlo para obtener un mejor rendimiento en el taller.

Antes de ejecutar un nuevo programa en una máquina real, debe utilizar herramientas de simulación CNC o de trazado posterior para verificar el código.

La simulación te ayuda a:

- Compruebe si hay colisiones, sobrecarreras y movimientos inesperados.

- Verificar trayectorias de herramientas, alturas y retracciones seguras.

- Detectar errores de unidad, planos incorrectos o compensaciones de trabajo incorrectas antes de que causen daños.

Para los principiantes, la simulación es especialmente útil porque les permite aprender mediante prueba y error sin romper herramientas ni desechar materiales costosos.

El proceso normalmente comienza con un modelo CAD y dibujos 2D que definen dimensiones, tolerancias y GD&T.

- El modelado 3D preciso garantiza que las trayectorias coincidan con la geometría de la pieza final.

- GD&T aclara cómo las características deben relacionarse funcionalmente entre sí y garantiza una interpretación coherente entre el diseñador, el programador y el maquinista.

La estrecha colaboración entre ingenieros de diseño y programadores de CNC ayuda a prevenir errores de diseño, reduce el retrabajo y acorta el ciclo de desarrollo.

A continuación, el programador CNC planifica el proceso de mecanizado de la pieza.

Esta etapa de planificación incluye:

- Selección del método de mecanizado (fresado, torneado, taladrado, mecanizado en 5 ejes, etc.).

- Elegir las herramientas adecuadas (fresas, brocas, escariadores, herramientas de forma) en función del material y la geometría de las características.

- Configuración de parámetros de corte como velocidad del husillo, avance, profundidad de corte y pasos.

Una buena planificación de procesos equilibra la productividad, la vida útil de la herramienta, la precisión dimensional y la calidad de la superficie. También considera la fijación, la estabilidad de la sujeción y cómo minimizar las configuraciones y los cambios.

Una vez planificado el proceso, el programador crea trayectorias de herramientas en CAM y publica el código G para el controlador de destino. A continuación, el código se comprueba con un simulador o directamente en la máquina de forma segura.

Los pasos típicos de revisión incluyen:

- Ejecutar una simulación gráfica o backplot del programa.

- Realizar un ensayo y una verificación monobloque con la herramienta colocada de forma segura sobre la culata.

- Mecanizar una pieza del primer artículo y medir características críticas con herramientas de inspección adecuadas.

Una vez actualizadas las compensaciones y compensaciones de herramientas necesarias, el programa se puede utilizar repetidamente para lograr ejecuciones de producción estables, lo cual es importante para la fabricación de OEM.

Las tolerancias de las máquinas CNC afectan directamente el rendimiento del ensamblaje, la confiabilidad funcional y la vida útil del producto final.

- Las tolerancias estrictas requieren máquinas estables, trayectorias de herramientas optimizadas y estrategias de compensación correctas.

- GD&T proporciona una forma estandarizada de describir la variación permitida en tamaño, forma, orientación y posición.

Sin tolerancias claras y GD&T, diferentes maquinistas o proveedores pueden interpretar el mismo dibujo de manera diferente, lo que genera piezas inconsistentes y posibles fallas en el ensamblaje o el rendimiento.

Los programadores CNC pueden ayudar a cumplir los requisitos de tolerancia mediante:

- Planificar pasadas de desbaste y acabado y elegir pasos y reducciones adecuados.

- Utilizar la compensación de longitud y radio de la herramienta para tener en cuenta el desgaste de la herramienta.

- Coordinar con los equipos de calidad para definir puntos de inspección y circuitos de retroalimentación para compensaciones y correcciones de procesos.

En aplicaciones de alta precisión, pequeñas mejoras en la programación y el control de procesos pueden reducir significativamente las tasas de desperdicio y mejorar la consistencia a largo plazo.

Incluso con buenas máquinas y herramientas, siguen apareciendo problemas comunes durante el mecanizado CNC. La programación especializada puede prevenir o reducir muchos de estos problemas.

Los problemas típicos incluyen:

- Desgaste excesivo de herramientas o rotura de herramientas.

- Mal acabado superficial y marcas de herramientas visibles.

- Charla, vibración y ruido.

- Imprecisiones dimensionales y piezas fuera de tolerancia.

Los programadores de CNC pueden abordar muchos de estos problemas de la siguiente manera:

- Ajuste de las configuraciones de avance y velocidad, profundidad de corte y compromiso para reducir las fuerzas de corte.

- Modificación de trayectorias para evitar cortes de ancho completo, cambios extremos de dirección o funciones mal soportadas.

- Seleccionar mejores geometrías de herramientas y recubrimientos que coincidan con el material y el acabado superficial requerido.

- Implementar estrategias de mecanizado paso a paso que distribuyan las cargas de manera más uniforme entre herramientas y operaciones.

Una mentalidad de programación sólida trata cada problema como retroalimentación para mejorar el código, la planificación de procesos y la selección de herramientas.

Al principio, concéntrate en desarrollar una base sólida en lugar de saltar directamente a partes complejas.

Puntos de partida clave:

- Aprenda los ejes, los sistemas de coordenadas y cómo se configuran los correctores de trabajo en la máquina.

- Comprender códigos G básicos como G00, G01, G02 y G03 y códigos M básicos como M03, M05 y M06.

- Estudiar cómo se estructura un programa sencillo de fresado o torneado, desde las líneas de seguridad y llamadas a herramientas hasta el final del programa.

Esta primera etapa construye el mapa mental que utilizará cada vez que lea o escriba código G.

Una vez que comprenda los conceptos básicos, elija un software CAM convencional y comprométase a aprenderlo con ejemplos reales.

Concentrarse en:

- Perfiles 2D sencillos, cajeras y ciclos de taladrado.

- Configurar correctamente herramientas, portaherramientas y parámetros de corte en el software.

- Definición de sistemas de stock, fijaciones y coordenadas de trabajo.

- Publicar código G y compararlo con lo que has aprendido sobre programación manual.

Trabajar en piezas pequeñas pero completas es más eficaz que simplemente ver tutoriales o explorar funciones sin práctica.

La simulación y los proyectos pequeños y repetibles ayudan a conectar la teoría con el comportamiento real de las máquinas.

Practica con:

- Simuladores CNC o herramientas de backplot para visualizar sus trayectorias y verificar el movimiento.

- Ejecuciones en seco en la máquina real con monobloque y retención de avance para secciones críticas.

- Proyectos simples como placas, soportes, casquillos o cubiertas pequeñas que requieren revestimiento, contorneado, embolsado y perforación.

Para cada proyecto, siga un ciclo repetible: programar → simular → ejecutar en seco → cortar → medir → ajustar. Este hábito acelera enormemente tu aprendizaje.

Una vez que se sienta cómodo con el fresado o torneado básico de 3 ejes, podrá agregar gradualmente temas más avanzados:

- Posicionamiento y movimiento simultáneo de 4 y 5 ejes.

- Estrategias de desbaste de alta eficiencia o alta velocidad.

- Programación de macros y código parametrizado para automatizar tareas y funciones repetitivas.

- Técnicas de optimización para reducir el tiempo de mecanizado protegiendo la vida útil de la herramienta y la calidad de la pieza.

En esta etapa, aprender de programadores, ingenieros de procesos y maquinistas experimentados es extremadamente valioso.

Para comprender cómo la programación CNC respalda la producción OEM estable, considere un soporte de aluminio simple solicitado por una marca extranjera.

1. El cliente proporciona un modelo 3D y un dibujo 2D con dimensiones, tolerancias y requisitos funcionales de GD&T.

2. El programador revisa el dibujo, elige un proceso de fresado de 3 ejes y selecciona herramientas según el material y el acabado superficial requerido.

3. Las trayectorias de herramientas se crean en CAM y se publica un programa de código G para la máquina de destino. Se ejecuta una simulación para comprobar la seguridad y el tiempo del ciclo básico.

4. Se mecaniza y se inspecciona por completo una pieza del primer artículo. El programador ajusta las compensaciones, los pasos y los avances si es necesario.

5. Después de la confirmación, se utiliza el mismo programa aprobado para la producción por lotes, lo que garantiza una calidad constante en los pedidos repetidos.

Este flujo de trabajo ilustra cómo una buena programación CNC transforma los dibujos de los clientes en una producción confiable y repetible que cumple con los requisitos funcionales y de marca.

La forma en que las personas aprenden a programar CNC continúa evolucionando con la tecnología y las necesidades de la industria.

Las tendencias notables incluyen:

- Uso más amplio de soluciones CAD/CAM basadas en la nube que combinan modelado, generación de trayectorias y colaboración en equipo en un solo entorno.

- Mayor uso de simuladores basados en web y gemelos digitales para capacitación y validación de procesos.

- Creciente importancia de recopilar datos de mecanizado para refinar avances, velocidades y estrategias y para respaldar la mejora continua.

Siguiendo estas tendencias, los estudiantes adquieren habilidades que se adaptan a los entornos de producción modernos y siguen siendo relevantes a medida que se actualizan las tecnologías.

Existen muchas plataformas en línea que ofrecen cursos estructurados de programación CNC, que van desde código G básico hasta flujos de trabajo CAM multieje avanzados.

Al seleccionar un curso en línea, considere:

- Si el curso está basado en proyectos con ejercicios de programación reales.

- Si cubre tanto el código G manual como el uso práctico de CAM.

- Si incluye temas como seguridad, simulación y resolución de problemas.

Los cursos que integran la teoría con escenarios reales de mecanizado tienden a brindar mejores habilidades a largo plazo.

Los libros de programación CNC bien escritos siguen siendo valiosas herramientas de referencia tanto para principiantes como para programadores experimentados.

Los buenos materiales de referencia suelen incluir:

- Explicaciones detalladas de códigos G y códigos M comunes.

- Programas de muestra para fresadoras y tornos, con comentarios claros.

- Ejemplos paso a paso para el mecanizado de piezas industriales típicas.

Puede utilizar estas referencias junto con sus propios proyectos para profundizar la comprensión y resolver problemas reales.

Las certificaciones reconocidas en la industria pueden ayudar a validar sus habilidades de programación CNC.

Los beneficios incluyen:

- Demostrar sus habilidades a los empleadores en fabricación y mecanizado.

- Proporcionar un camino estructurado desde niveles principiantes hasta avanzados.

- Destacar su compromiso con el crecimiento profesional en el campo.

Combinar certificaciones con experiencia real en proyectos suele ser la forma más convincente de demostrar su capacidad.

Para pasar de principiante a programador CNC confiable, utilice estas estrategias prácticas en su trabajo diario:

- Comience con piezas simples y aumente gradualmente la complejidad en lugar de saltar directamente a proyectos de 5 ejes.

- Cree una biblioteca personal de plantillas, bloques de inicio seguro y estrategias de mecanizado comprobadas que pueda reutilizar.

- Utilice simulación y simulacros para cada programa nuevo, incluso cuando se sienta seguro.

- Mantenga un registro del comportamiento de la máquina, el desgaste de las herramientas y los resultados del acabado superficial para guiar las decisiones de programación futuras.

- Solicite comentarios de maquinistas e ingenieros de procesos experimentados y observe cómo resuelven problemas en el taller.

Este enfoque disciplinado conduce a una mejora constante y a menos problemas inesperados durante la producción.

| Tipo de código | Función principal | Ejemplos típicos | En qué deberían centrarse los principiantes |

|---|---|---|---|

| código g | Controla el movimiento y la trayectoria de la herramienta. | Posicionamiento rápido G00, interpolación lineal G01, interpolación circular G02/G03. | Aprenda cómo estos comandos crean trayectorias de herramientas reales y cómo se relacionan con las coordenadas y los desplazamientos de trabajo. |

| código M | Controla las funciones y el hardware de la máquina. | M03 husillo encendido, M05 parada de husillo, M06 cambio de herramienta, M08 refrigerante encendido. | Comprenda cómo controlar de forma segura los cambios de husillo, refrigerante y herramientas para crear programas seguros y estables. |

Aprender programación CNC le brinda una comprensión sólida de cómo los diseños digitales se convierten en piezas reales, pero convertir ese conocimiento en una producción en masa confiable a menudo requiere equipos probados, equipos experimentados y procesos estandarizados. Si es propietario de una marca, mayorista o fabricante y busca transformar sus modelos o dibujos CAD en piezas de alta precisión, trabajar con un socio OEM experimentado puede reducir significativamente el tiempo de entrega y el riesgo.

U-NEED se centra en componentes mecanizados de precisión, productos de plástico, productos de silicona y estampado de metal, y puede ayudarle desde la revisión inicial del diseño y la planificación de procesos hasta la producción por lotes estable. Si ya tiene archivos STEP o dibujos detallados listos, puede comunicarse con U-NEED para analizar su proyecto, revisar la capacidad de fabricación y recibir una solución de mecanizado personalizada que se alinee con sus requisitos de calidad, costo y entrega.

¡Contáctenos para obtener más información!

Los principiantes más motivados pueden aprender los fundamentos de la programación CNC en unos pocos meses si practican regularmente con proyectos reales o simulados. El tiempo exacto depende de la frecuencia con la que trabaje con máquinas y de la complejidad de sus piezas.

Sí. Incluso si sus trayectorias se crean en CAM, necesita conocimientos de código G para depurar programas, realizar ediciones rápidas en la máquina y comprender por qué la herramienta se mueve de una manera particular. Esto le ayuda a reaccionar rápidamente cuando ocurren problemas.

El método más seguro es verificar su código con un simulador, luego ejecutar un ensayo sobre el stock usando el modo de bloque único y mantener la alimentación en busca de áreas sospechosas. Sólo acérquese a la pieza de trabajo una vez que esté seguro de que la trayectoria se comporta como se espera.

La mayoría de los principiantes comienzan con los códigos G y M estándar para fresadoras y tornos porque se utilizan ampliamente en muchas marcas de máquinas y controladores. Una vez que comprenda estos conceptos básicos, podrá aprender las funciones macro y las funciones específicas del controlador.

Las tolerancias y GD&T son muy importantes porque le indican qué dimensiones y relaciones son más importantes para la función y el ensamblaje. Guían sus decisiones sobre trayectorias de herramientas, pasadas de acabado, pasos de inspección y estrategia general de mecanizado.

1. https://www.americanmicroinc.com/resources/beginner-guide-cnc-programming/

2. https://www.cnccookbook.com/cnc-programming/

3. https://www.defusco.com/how-to-learn-cnc-programming/

4. https://www.zenithinmfg.com/g-code-m-code-practical-guide/

5. https://www.defusco.com/cnc-programming-basics/

6. https://www.americanmicroinc.com/resources/difference-g-code-m-code/

7. https://www.hippsc.com/blogs/blog/cnc-programming-101-a-beginner-s-guide-to-g-code-and-m-code

8. https://www.cnccookbook.com/cnc-programming-g-code/