De la pièce unique à la production de masse, nos services personnalisés à guichet unique vous garantissent une expérience sans souci.

Centre d'aide

Vues : 222 Auteur : Rebecca Heure de publication : 2026-02-14 Origine : Site

Menu Contenu

● Qu'est-ce que la programmation CNC et pourquoi c'est important

● Objectif d'apprentissage de base pour la programmation CNC

● Bases de la programmation CNC : G-Code, M-Code et axes machine

>> Comprendre les axes et les coordonnées des machines

● Outils de programmation CNC modernes : CAO, FAO et simulation

>> Pourquoi la programmation manuelle et la programmation CAM sont toutes deux importantes

● Le processus d'usinage CNC : du modèle CAO à la pièce finie

>> Étape 1 – Conception et modélisation 3D

>> Étape 2 – Planification du processus et sélection des outils

>> Étape 3 – Programmation, simulation et vérification

● Précision, tolérances et GD&T dans la programmation CNC

>> Pourquoi les tolérances et GD&T sont importantes

>> Comment les programmeurs contrôlent la précision

● Problèmes courants d'usinage CNC et comment la programmation aide

● Feuille de route étape par étape : comment apprendre la programmation CNC en tant que débutant

>> 1. Construisez les principes fondamentaux (semaines 1 à 2)

>> 2. Apprenez un outil CAO/FAO (semaines 3 à 6)

>> 3. Utilisez des simulateurs et exécutez de petits projets (semaines 6 à 12)

>> 4. Passer aux stratégies multi-axes et avancées (mois 3 et au-delà)

● Exemple de cas concret : du dessin à une production stable

● Dernières tendances en matière d’apprentissage de la programmation CNC (2024-2026)

● Comment choisir des cours, des livres et des certifications en programmation CNC

>> Cours et tutoriels en ligne

>> Livres et références techniques

>> Certifications industrielles et qualifications professionnelles

● Conseils pratiques pour améliorer plus rapidement les compétences en programmation CNC

● Exemple de tableau de comparaison : G-Code vs M-Code

>> 1. Combien de temps faut-il pour apprendre la programmation CNC de base ?

>> 2. Dois-je toujours connaître le G-code si j'utilise un logiciel de FAO ?

>> 3. Quelle est la manière la plus sûre d'exécuter mon premier programme CNC ?

>> 4. Par quel langage de programmation CNC dois-je commencer ?

>> 5. Quelle est l'importance des tolérances et des GD&T pour les programmeurs CNC ?

Si tu veux apprendre Pour programmer des CNC et transformer des conceptions numériques en pièces réelles, vous avez besoin d'une feuille de route claire, des bons outils et d'une pratique cohérente sur des machines réelles ou simulées. Pour les débutants, combiner un apprentissage structuré avec des projets pratiques est le moyen le plus fiable de renforcer la confiance et une réelle capacité de production.

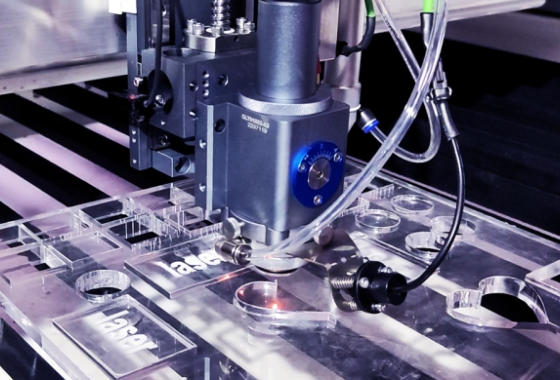

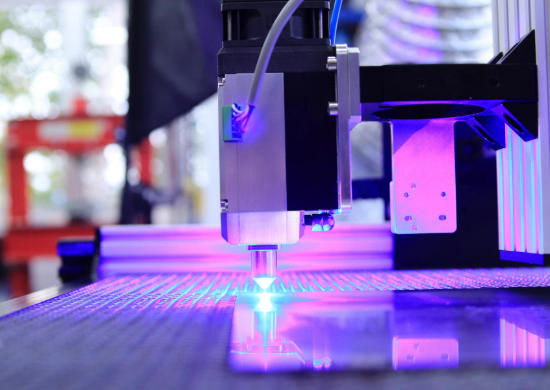

La programmation CNC est le processus consistant à transformer une conception de pièce en instructions étape par étape qui indiquent à une machine CNC comment déplacer, couper et façonner un matériau. Ces instructions sont généralement écrites en code G et en code M, que le contrôleur de la machine lit ligne par ligne pour exécuter les mouvements de l'outil et les fonctions auxiliaires.

La programmation CNC est importante parce que :

- Cela affecte directement la précision des pièces, la finition de surface et l'efficacité de l'usinage.

- C'est le pont entre la conception CAO, le logiciel CAM et l'usinage réel.

- Il s'agit d'une compétence essentielle pour les pièces de haute précision dans des secteurs tels que l'aérospatiale, le médical, l'automobile et les produits de consommation.

Pour les fournisseurs OEM qui fournissent des services d’usinage CNC, de fabrication de produits en plastique, de fabrication de produits en silicone et d’emboutissage de métaux, une programmation CNC solide garantit une qualité constante sur différents matériaux et processus.

Lors de la planification de votre parcours d’apprentissage, il est utile de vous concentrer sur quelques sujets fondamentaux :

- Programmation CNC pour débutants

- Bases du G-code et du M-code

- Logiciel CAO/FAO et simulation CNC

- Processus d'usinage CNC, tolérances et GD&T

- Projets pratiques de programmation CNC et conseils d'amélioration

Ces sujets couvrent le parcours complet de la théorie à la pratique en atelier et vous aident à passer de la compréhension de base aux compétences prêtes pour la production.

Avant d'écrire un code, vous devez comprendre comment une machine CNC « pense » en coordonnées.

- La plupart des fraiseuses utilisent les axes X, Y et Z pour le mouvement linéaire.

- Le contrôleur interprète les positions des outils en coordonnées absolues ou incrémentales.

- Les systèmes de coordonnées de travail (tels que G54, G55) sont définis à partir des références de pièce sur la pièce ou le montage.

Cette base vous permet de lire et d'écrire des parcours d'outils qui correspondent au modèle 3D et au dessin, et garantit que votre code produit la géométrie correcte sur la pièce.

Le code G (code géométrique) contrôle le mouvement et la trajectoire de l'outil.

Les codes G courants incluent :

- G00 – Positionnement rapide

- G01 – Interpolation linéaire (coupe en ligne droite)

- G02 / G03 – Interpolation circulaire (arcs dans le sens horaire et anti-horaire)

En combinant ces codes avec les coordonnées, les avances et les vitesses de broche, vous définissez la manière dont l'outil approche, coupe et quitte le matériau. Comprendre comment ces commandes se traduisent en mouvement réel sur la machine est l'une des premières compétences clés d'un programmeur CNC.

Le code M (code divers) contrôle les fonctions de la machine qui ne sont pas géométriques.

Les codes M typiques incluent :

- M03 – Broche allumée (dans le sens des aiguilles d'une montre)

- M05 – Arrêt broche

- M06 – Changement d'outil

- M08 / M09 – Marche/Arrêt du liquide de refroidissement

Un bon programme CNC utilise une structure claire dans laquelle les codes G définissent le mouvement et les codes M gèrent le matériel, tel que la broche, les outils et le liquide de refroidissement. Lorsque vous les combinez correctement, vous obtenez des cycles d’usinage sûrs, reproductibles et efficaces.

Dans les ateliers modernes, les logiciels de FAO tels que Fusion 360, Mastercam ou SolidCAM génèrent la plupart des parcours d'outils à partir de modèles CAO, mais la programmation manuelle reste importante pour les modifications, l'optimisation et le dépannage.

Dans un flux de travail typique :

- La CAO permet de créer la géométrie 2D ou 3D de la pièce.

- CAM convertit cette géométrie en parcours d'outils puis en G-code pour un contrôleur spécifique.

- La programmation manuelle et l'édition de code sont utilisées pour modifier les avances, les vitesses, les séquences et les mouvements de sécurité.

Connaître à la fois le code G manuel et la programmation basée sur CAM vous rend plus flexible et plus précieux, car vous pouvez comprendre ce que le logiciel produit et l'ajuster pour de meilleures performances dans l'atelier.

Avant d'exécuter un nouveau programme sur une machine réelle, vous devez utiliser des outils de simulation CNC ou de backplotting pour vérifier le code.

La simulation vous aide à :

- Vérifiez les collisions, les dépassements et les mouvements inattendus.

- Vérifiez les parcours d'outils, les hauteurs et les retraits sûrs.

- Détectez les erreurs d'unité, les plans incorrects ou les mauvais décalages de travail avant qu'ils ne causent des dommages.

Pour les débutants, la simulation est particulièrement utile car elle vous permet d’apprendre par essais et erreurs sans casser d’outils ni mettre au rebut des matériaux coûteux.

Le processus commence généralement par un modèle CAO et des dessins 2D qui définissent les dimensions, les tolérances et le GD&T.

- Une modélisation 3D précise garantit que les parcours d'outils correspondront à la géométrie finale de la pièce.

- GD&T clarifie la manière dont les fonctionnalités doivent être liées fonctionnellement les unes aux autres et garantit une interprétation cohérente entre le concepteur, le programmeur et le machiniste.

Une collaboration étroite entre les ingénieurs de conception et les programmeurs CNC permet d'éviter les erreurs de conception, de réduire les reprises et de raccourcir le cycle de développement.

Ensuite, le programmeur CNC planifie le processus d'usinage de la pièce.

Cette étape de planification comprend :

- Sélection de la méthode d'usinage (fraisage, tournage, perçage, usinage 5 axes...).

- Choisir les outils adaptés (fraises en bout, forets, alésoirs, outils de forme) en fonction du matériau et de la géométrie des caractéristiques.

- Définition des paramètres de coupe tels que la vitesse de broche, l'avance, la profondeur de coupe et les pas.

Une bonne planification des processus équilibre la productivité, la durée de vie de l'outil, la précision dimensionnelle et la qualité de la surface. Il prend également en compte le montage, la stabilité du serrage et la manière de minimiser les configurations et les changements.

Une fois le processus planifié, le programmeur crée des parcours d'outils dans CAM et publie le G-code pour le contrôleur cible. Le code est ensuite vérifié avec un simulateur ou directement sur la machine de manière sécurisée.

Les étapes de vérification typiques comprennent :

- Exécution d'une simulation graphique ou d'un backplot du programme.

- Effectuer un contrôle à sec et monobloc avec l'outil positionné en toute sécurité au dessus de la crosse.

- Usinage d'une pièce premier article et mesure des caractéristiques critiques avec des outils d'inspection appropriés.

Une fois tous les décalages et compensations d'outils nécessaires mis à jour, le programme peut être utilisé à plusieurs reprises pour des cycles de production stables, ce qui est important pour la fabrication OEM.

Les tolérances des machines CNC affectent directement les performances de l'assemblage, la fiabilité fonctionnelle et la durée de vie du produit final.

- Des tolérances serrées nécessitent des machines stables, des parcours d'outils optimisés et des stratégies de compensation correctes.

- GD&T fournit un moyen standardisé de décrire les variations autorisées en termes de taille, de forme, d'orientation et de position.

Sans tolérances claires et sans GD&T, différents machinistes ou fournisseurs peuvent interpréter différemment le même dessin, entraînant des pièces incohérentes et des défaillances potentielles d'assemblage ou de performances.

Les programmeurs CNC peuvent aider à répondre aux exigences de tolérance en :

- Planifier les passes d'ébauche et de finition et choisir les sauts et descentes adaptés.

- Utilisation de la compensation de longueur et de rayon d'outil pour tenir compte de l'usure de l'outil.

- Coordination avec les équipes qualité pour définir les points d'inspection et les boucles de rétroaction pour les compensations et les corrections de processus.

Dans les applications de haute précision, de petites améliorations dans la programmation et le contrôle des processus peuvent réduire considérablement les taux de rebut et améliorer la cohérence à long terme.

Même avec de bonnes machines et outils, des problèmes courants apparaissent toujours lors de l'usinage CNC. Une programmation compétente peut prévenir ou réduire bon nombre de ces problèmes.

Les problèmes typiques incluent :

- Usure excessive de l'outil ou casse d'outil

- Mauvais état de surface et marques d'outils visibles

- Chattage, vibrations et bruit

- Imprécisions dimensionnelles et pièces hors tolérances

Les programmeurs CNC peuvent résoudre bon nombre de ces problèmes en :

- Ajustement des paramètres d'avance et de vitesse, de la profondeur de coupe et de l'engagement pour réduire les forces de coupe.

- Modification des parcours d'outils pour éviter les coupes pleine largeur, les changements de direction extrêmes ou les fonctionnalités mal prises en charge.

- Sélection de meilleures géométries d'outils et de revêtements adaptés au matériau et à la finition de surface requise.

- Mettre en œuvre des stratégies d'usinage étape par étape qui répartissent les charges plus uniformément entre les outils et les opérations.

Un fort état d'esprit de programmation traite chaque problème comme un retour d'information pour améliorer le code, la planification des processus et la sélection des outils.

Au début, concentrez-vous sur le développement d’une base solide au lieu de vous lancer directement dans des parties complexes.

Points de départ clés :

- Apprenez les axes, les systèmes de coordonnées et la façon dont les décalages de travail sont définis sur la machine.

- Comprendre les codes G de base tels que G00, G01, G02 et G03 et les codes M de base tels que M03, M05 et M06.

- Étudier comment est structuré un programme simple de fraisage ou de tournage, depuis les lignes de sécurité et les appels d'outils jusqu'à la fin du programme.

Cette première étape construit la carte mentale que vous utiliserez chaque fois que vous lirez ou écrivez du G-code.

Une fois que vous avez compris les bases, choisissez un logiciel de FAO grand public et engagez-vous à l'apprendre avec des exemples réels.

Se concentrer sur:

- Profils 2D simples, poches et cycles de perçage.

- Configuration correcte des outils, des supports et des paramètres de coupe dans le logiciel.

- Définir le stock, les agencements et les systèmes de coordonnées de travail.

- Publier le G-code et le comparer avec ce que vous avez appris sur la programmation manuelle.

Travailler sur des pièces petites mais complètes est plus efficace que de simplement regarder des didacticiels ou explorer des fonctionnalités sans pratique.

La simulation et les petits projets reproductibles aident à relier la théorie au comportement réel de la machine.

Entraînez-vous avec :

- Des simulateurs CNC ou des outils de backplot pour visualiser vos parcours d'outils et vérifier le mouvement.

- Essais sur machine réelle avec monobloc et maintien d'avance pour les sections critiques.

- Projets simples comme des plaques, des supports, des bagues ou des petits couvercles nécessitant un revêtement, un contourage, une poche et un perçage.

Pour chaque projet, suivez un cycle répétable : programme → simulation → essai à sec → découpe → mesure → ajustement. Cette habitude accélère grandement votre apprentissage.

Une fois que vous êtes à l’aise avec les bases du fraisage ou du tournage 3 axes, vous pouvez progressivement ajouter des sujets plus avancés :

-Positionnement 4 axes et 5 axes et mouvement simultané.

- Stratégies d'ébauche à haut rendement ou à grande vitesse.

- Programmation de macros et code paramétré pour automatiser les tâches et fonctionnalités répétitives.

- Techniques d'optimisation pour réduire les temps d'usinage tout en préservant la durée de vie des outils et la qualité des pièces.

À ce stade, l’apprentissage auprès de programmeurs, d’ingénieurs de procédés et de machinistes expérimentés est extrêmement précieux.

Pour comprendre comment la programmation CNC prend en charge une production OEM stable, considérons un simple support en aluminium commandé par une marque étrangère.

1. Le client fournit un modèle 3D et un dessin 2D avec les dimensions, les tolérances et les exigences fonctionnelles GD&T.

2. Le programmeur examine le dessin, choisit un processus de fraisage sur 3 axes et sélectionne les outils en fonction du matériau et de la finition de surface requise.

3. Les parcours d'outils sont créés dans CAM et un programme G-code est publié pour la machine cible. Une simulation est exécutée pour vérifier la sécurité et le temps de cycle de base.

4. Une pièce du premier article est usinée et entièrement inspectée. Le programmeur ajuste les décalages, les sauts et les avances si nécessaire.

5. Après confirmation, le même programme approuvé est utilisé pour la production par lots, garantissant une qualité constante lors des commandes répétées.

Ce flux de travail illustre comment une bonne programmation CNC transforme les dessins des clients en une production fiable et reproductible qui répond aux exigences fonctionnelles et de marque.

La façon dont les gens apprennent la programmation CNC continue d’évoluer avec les besoins technologiques et industriels.

Les tendances notables comprennent :

- Utilisation plus large de solutions CAO/FAO basées sur le cloud qui combinent la modélisation, la génération de parcours d'outils et la collaboration d'équipe dans un seul environnement.

- Utilisation accrue de simulateurs Web et de jumeaux numériques pour la formation et la validation des processus.

- Importance croissante de la collecte de données d'usinage pour affiner les avances, les vitesses et les stratégies et pour soutenir l'amélioration continue.

En suivant ces tendances, les apprenants acquièrent des compétences adaptées aux environnements de production modernes et restent pertinentes à mesure que les technologies se mettent à jour.

Il existe de nombreuses plates-formes en ligne qui proposent des cours de programmation CNC structurés, allant du code G de base aux flux de travail CAM multi-axes avancés.

Lorsque vous sélectionnez un cours en ligne, pensez à :

- Si le cours est basé sur des projets avec de vrais exercices de programmation.

- Qu'il couvre à la fois le G-code manuel et l'utilisation pratique de la CAM.

- Qu'il inclue des sujets tels que la sécurité, la simulation et le dépannage.

Les cours qui intègrent la théorie à des scénarios d'usinage réels ont tendance à fournir de meilleures compétences à long terme.

Les livres de programmation CNC bien écrits restent des outils de référence précieux pour les programmeurs débutants et expérimentés.

Les bons documents de référence comprennent généralement :

- Explications détaillées des codes G et M-codes courants.

- Exemples de programmes pour fraiseuses et tours, avec des commentaires clairs.

- Exemples étape par étape pour l'usinage de pièces industrielles typiques.

Vous pouvez utiliser ces références parallèlement à vos propres projets pour approfondir votre compréhension et résoudre de vrais problèmes.

Des certifications reconnues par l'industrie peuvent vous aider à valider vos capacités en programmation CNC.

Les avantages comprennent :

- Démontrer vos compétences aux employeurs en fabrication et en usinage.

- Offrir un parcours structuré du niveau débutant au niveau avancé.

- Mettre en valeur votre engagement envers l'évolution professionnelle dans le domaine.

Combiner les certifications avec une expérience réelle de projet est souvent le moyen le plus convaincant de montrer vos capacités.

Pour passer de débutant à programmeur CNC fiable, utilisez ces stratégies pratiques dans votre travail quotidien :

- Commencez par des pièces simples et augmentez progressivement la complexité au lieu de vous lancer directement dans des projets 5 axes.

- Créez une bibliothèque personnelle de modèles, de blocs de démarrage sécurisé et de stratégies d'usinage éprouvées que vous pouvez réutiliser.

- Utilisez la simulation et les essais à sec pour chaque nouveau programme, même lorsque vous vous sentez en confiance.

- Tenir un journal du comportement de la machine, de l'usure des outils et des résultats de l'état de surface pour guider les futurs choix de programmation.

- Demandez l'avis de machinistes et d'ingénieurs de procédés expérimentés et observez comment ils résolvent les problèmes en atelier.

Cette approche disciplinée conduit à une amélioration constante et à moins de problèmes inattendus pendant la production.

| Type de code | Rôle principal | Exemples typiques | Sur quoi les débutants devraient se concentrer |

|---|---|---|---|

| Code G | Contrôle le mouvement et la trajectoire de l’outil. | Positionnement rapide G00, interpolation linéaire G01, interpolation circulaire G02/G03. | Découvrez comment ces commandes créent des parcours d'outils réels et comment ils sont liés aux coordonnées et aux décalages d'origine. |

| Code M | Contrôle les fonctions et le matériel de la machine. | Broche M03 activée, arrêt de broche M05, changement d'outil M06, arrosage M08 activé. | Comprenez comment contrôler en toute sécurité les changements de broche, de liquide de refroidissement et d'outils pour créer des programmes sûrs et stables. |

L'apprentissage de la programmation CNC vous permet de bien comprendre comment les conceptions numériques deviennent de véritables pièces, mais transformer ces connaissances en une production de masse fiable nécessite souvent des équipements éprouvés, des équipes expérimentées et des processus standardisés. Si vous êtes propriétaire d'une marque, grossiste ou fabricant cherchant à transformer vos modèles ou dessins CAO en pièces de haute précision, travailler avec un partenaire OEM expérimenté peut réduire considérablement vos délais et vos risques.

U-NEED se concentre sur les composants usinés avec précision, les produits en plastique, les produits en silicone et l'emboutissage des métaux, et peut vous aider depuis l'examen précoce de la conception et la planification des processus jusqu'à la production par lots stable. Si vous disposez déjà de fichiers STEP ou de dessins détaillés, vous pouvez contacter U-NEED pour discuter de votre projet, examiner la fabricabilité et recevoir une solution d'usinage sur mesure qui correspond à vos exigences en matière de qualité, de coût et de livraison.

Contactez-nous pour obtenir plus d'informations!

Les débutants les plus motivés peuvent apprendre les bases de la programmation CNC en quelques mois s'ils s'entraînent régulièrement avec des projets réels ou simulés. Le temps exact dépend de la fréquence à laquelle vous travaillez avec des machines et de la complexité de vos pièces.

Oui. Même si vos parcours d'outils sont créés en FAO, vous avez besoin de connaissances en code G pour déboguer les programmes, effectuer des modifications rapides sur la machine et comprendre pourquoi l'outil se déplace d'une manière particulière. Cela vous aide à réagir rapidement lorsque des problèmes surviennent.

La méthode la plus sûre consiste à vérifier votre code avec un simulateur, puis à effectuer un essai à sec au-dessus du stock en utilisant le mode bloc unique et en maintenant l'alimentation pour toute zone suspecte. Ne vous rapprochez de la pièce qu'une fois que vous êtes sûr que le parcours d'outil se comporte comme prévu.

La plupart des débutants commencent avec le code G et le code M standard pour les fraiseuses et les tours, car ils sont largement utilisés dans de nombreuses marques de machines et contrôleurs. Une fois que vous aurez compris ces bases, vous pourrez découvrir les fonctionnalités et les capacités de macro spécifiques au contrôleur.

Les tolérances et GD&T sont très importantes car elles vous indiquent quelles dimensions et relations sont les plus importantes pour le fonctionnement et l'assemblage. Ils guident vos décisions sur les parcours d'outils, les passes de finition, les étapes d'inspection et la stratégie globale d'usinage.

1. https://www.americanmicroinc.com/resources/beginner-guide-cnc-programming/

2. https://www.cnccookbook.com/cnc-programming/

3. https://www.defusco.com/how-to-learn-cnc-programming/

4. https://www.zenithinmfg.com/g-code-m-code-practical-guide/

5. https://www.defusco.com/cnc-programming-basics/

6. https://www.americanmicroinc.com/resources/difference-g-code-m-code/

7. https://www.hippsc.com/blogs/blog/cnc-programming-101-a-beginner-s-guide-to-g-code-and-m-code

8. https://www.cnccookbook.com/cnc-programming-g-code/