Dal pezzo unico alla produzione di massa, i nostri servizi personalizzati completi ti garantiscono un'esperienza senza preoccupazioni.

Centro assistenza

Visualizzazioni: 222 Autore: Rebecca Orario di pubblicazione: 2026-02-14 Origine: Sito

Menù Contenuto

● Cos'è la programmazione CNC e perché è importante

● Focus sull'apprendimento di base per la programmazione CNC

● Nozioni di base sulla programmazione CNC: codice G, codice M e assi macchina

>> Comprendere gli assi e le coordinate della macchina

● Moderni strumenti di programmazione CNC: CAD, CAM e simulazione

>> Perché la programmazione manuale e quella CAM sono entrambe importanti

>> Ruolo della simulazione CNC

● Il processo di lavorazione CNC: dal modello CAD al pezzo finito

>> Passaggio 1: progettazione e modellazione 3D

>> Fase 2 – Pianificazione del processo e selezione degli strumenti

>> Passaggio 3: programmazione, simulazione e correzione

● Precisione, tolleranze e GD&T nella programmazione CNC

>> Perché le tolleranze e la GD&T sono importanti

>> Come i programmatori controllano la precisione

● Problemi comuni di lavorazione CNC e come aiuta la programmazione

● Roadmap passo dopo passo: come imparare la programmazione CNC da principiante

>> 1. Costruisci i fondamenti (settimane 1–2)

>> 2. Impara uno strumento CAD/CAM (settimane 3–6)

>> 3. Utilizzare i simulatori ed eseguire piccoli progetti (settimane 6-12)

>> 4. Passare alle strategie multiasse e avanzate (mese 3 e oltre)

● Esempio di caso reale: dal disegno alla produzione stabile

● Ultime tendenze nell'apprendimento della programmazione CNC (2024-2026)

● Come scegliere corsi, libri e certificazioni sulla programmazione CNC

>> Corsi ed esercitazioni online

>> Libri e riferimenti tecnici

>> Certificazioni di settore e qualifiche professionali

● Suggerimenti pratici per migliorare più rapidamente le capacità di programmazione CNC

● Esempio di tabella comparativa: codice G e codice M

● Fai il passo successivo: trasforma i tuoi progetti in parti finite con un partner OEM esperto

>> 1. Quanto tempo ci vuole per imparare la programmazione CNC di base?

>> 2. Ho ancora bisogno di conoscere il codice G se utilizzo il software CAM?

>> 3. Qual è il modo più sicuro per eseguire il mio primo programma CNC?

>> 4. Con quale linguaggio di programmazione CNC dovrei iniziare?

>> 5. Quanto sono importanti le tolleranze e GD&T per i programmatori CNC?

Se vuoi imparare Per programmare CNC e trasformare i progetti digitali in parti reali, sono necessari una tabella di marcia chiara, gli strumenti giusti e una pratica coerente su macchine reali o simulate. Per i principianti, combinare l’apprendimento strutturato con progetti pratici è il modo più affidabile per creare fiducia e una reale capacità di produzione.

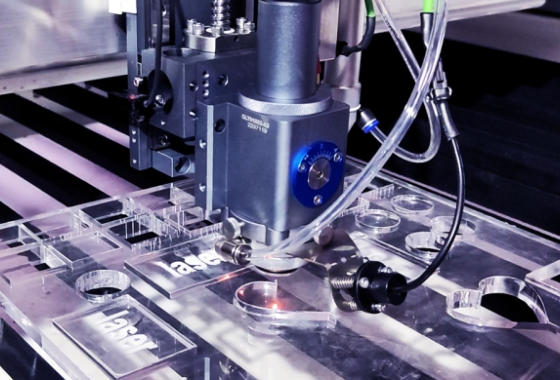

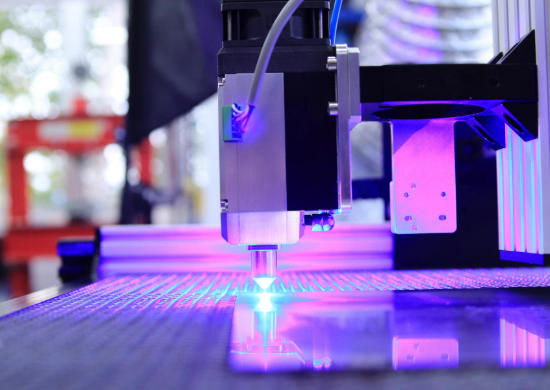

La programmazione CNC è il processo di trasformazione del progetto di una parte in istruzioni passo passo che indicano a una macchina CNC come spostare, tagliare e modellare il materiale. Queste istruzioni sono solitamente scritte in codice G e codice M, che il controller della macchina legge riga per riga per eseguire movimenti dell'utensile e funzioni ausiliarie.

La programmazione CNC è importante perché:

- Influisce direttamente sulla precisione della parte, sulla finitura superficiale e sull'efficienza della lavorazione.

- È il ponte tra la progettazione CAD, il software CAM e la lavorazione vera e propria.

- È una competenza fondamentale per le parti di alta precisione in settori come quello aerospaziale, medico, automobilistico e dei prodotti di consumo.

Per i fornitori OEM che forniscono lavorazioni CNC, produzione di prodotti in plastica, produzione di prodotti in silicone e servizi di stampaggio dei metalli, una solida programmazione CNC garantisce una qualità costante tra diversi materiali e processi.

Quando pianifichi il tuo percorso di apprendimento, è utile concentrarsi su alcuni argomenti principali:

- Programmazione CNC per principianti

- Nozioni di base sul codice G e sul codice M

- Software CAD/CAM e simulazione CNC

- Processi di lavorazione CNC, tolleranze e GD&T

- Progetti pratici di programmazione CNC e suggerimenti per il miglioramento

Questi argomenti coprono l'intero percorso, dalla teoria alla pratica in fabbrica, e ti aiutano a passare dalla comprensione di base alle competenze pronte per la produzione.

Prima di scrivere qualsiasi codice, è necessario comprendere come una macchina CNC 'pensa' in coordinate.

- La maggior parte delle fresatrici utilizza gli assi X, Y e Z per il movimento lineare.

- Il controller interpreta le posizioni dell'utensile in coordinate assolute o incrementali.

- I sistemi di coordinate di lavoro (come G54, G55) vengono impostati dai riferimenti della parte sul pezzo o sull'attrezzatura.

Questa base consente di leggere e scrivere percorsi utensile che corrispondono al modello 3D e al disegno e garantisce che il codice produca la geometria corretta sulla parte.

Il codice G (codice geometrico) controlla il movimento e il percorso dell'utensile.

I codici G comuni includono:

- G00 – Posizionamento rapido

- G01 – Interpolazione lineare (taglio rettilineo)

- G02 / G03 – Interpolazione circolare (archi orari e antioraria)

Combinando questi codici con coordinate, velocità di avanzamento e velocità del mandrino, si definisce il modo in cui l'utensile si avvicina, taglia e lascia il materiale. Comprendere come questi comandi si traducono in movimento reale sulla macchina è una delle prime competenze chiave per un programmatore CNC.

Il codice M (codice vario) controlla le funzioni della macchina che non sono geometriche.

I codici M tipici includono:

- M03 – Mandrino acceso (in senso orario)

- M05 – Arresto del mandrino

- M06 – Cambio utensile

- M08 / M09 – Accensione/spegnimento liquido refrigerante

Un buon programma CNC utilizza una struttura pulita in cui i codici G definiscono il movimento e i codici M gestiscono l'hardware, come mandrino, utensili e refrigerante. Quando li combini correttamente, ottieni cicli di lavorazione sicuri, ripetibili ed efficienti.

Nelle officine moderne, i software CAM come Fusion 360, Mastercam o SolidCAM generano la maggior parte dei percorsi utensile da modelli CAD, ma la programmazione manuale rimane importante per le modifiche, l'ottimizzazione e la risoluzione dei problemi.

In un flusso di lavoro tipico:

- Il CAD viene utilizzato per creare la geometria 2D o 3D della parte.

- CAM converte quella geometria in percorsi utensile e quindi in codice G per un controller specifico.

- La programmazione manuale e la modifica del codice vengono utilizzate per modificare avanzamenti, velocità, sequenze e movimenti di sicurezza.

Conoscere sia il codice G manuale che la programmazione basata su CAM ti rende più flessibile e prezioso, perché puoi capire cosa produce il software e regolarlo per migliorare le prestazioni in officina.

Prima di eseguire un nuovo programma su una macchina reale, è necessario utilizzare strumenti di simulazione CNC o backplotting per verificare il codice.

La simulazione ti aiuta a:

- Verificare la presenza di collisioni, viaggi eccessivi e movimenti imprevisti.

- Verificare percorsi utensile, altezze e ritrazioni sicure.

- Rileva errori di unità, piani errati o offset di lavoro errati prima che causino danni.

Per i principianti, la simulazione è particolarmente utile perché consente di apprendere attraverso tentativi ed errori senza rompere strumenti o rottamare materiali costosi.

Il processo inizia in genere con un modello CAD e disegni 2D che definiscono dimensioni, tolleranze e GD&T.

- La modellazione 3D accurata garantisce che i percorsi utensile corrispondano alla geometria della parte finale.

- GD&T chiarisce come le caratteristiche devono relazionarsi tra loro dal punto di vista funzionale e garantisce un'interpretazione coerente tra progettista, programmatore e macchinista.

La stretta collaborazione tra ingegneri progettisti e programmatori CNC aiuta a prevenire errori di progettazione, riduce le rilavorazioni e abbrevia il ciclo di sviluppo.

Successivamente, il programmatore CNC pianifica il processo di lavorazione della parte.

Questa fase di pianificazione include:

- Selezione del metodo di lavorazione (fresatura, tornitura, foratura, lavorazione a 5 assi, ecc.).

- Scelta degli utensili adatti (frese, punte, alesatori, utensili di forma) in base al materiale e alla geometria della caratteristica.

- Impostazione dei parametri di taglio quali velocità del mandrino, velocità di avanzamento, profondità di taglio e stepover.

Una buona pianificazione del processo bilancia produttività, durata dell'utensile, precisione dimensionale e qualità della superficie. Considera inoltre il fissaggio, la stabilità del bloccaggio e come ridurre al minimo le configurazioni e i cambi.

Una volta pianificato il processo, il programmatore crea percorsi utensile nel CAM e pubblica il codice G per il controller di destinazione. Il codice viene poi controllato con un simulatore o direttamente sulla macchina in modo sicuro.

I passaggi tipici di correzione includono:

- Esecuzione di una simulazione grafica o backplot del programma.

- Esecuzione di un controllo a secco e su blocco singolo con l'utensile posizionato in modo sicuro sopra il grezzo.

- Lavorazione di una parte del primo articolo e misurazione delle caratteristiche critiche con strumenti di ispezione adeguati.

Dopo aver aggiornato eventuali offset e compensazioni utensile necessari, il programma può essere utilizzato ripetutamente per cicli di produzione stabili, il che è importante per la produzione OEM.

Le tolleranze delle macchine CNC influiscono direttamente sulle prestazioni di assemblaggio, sull'affidabilità funzionale e sulla durata del prodotto finale.

- Tolleranze strette richiedono macchine stabili, percorsi utensile ottimizzati e strategie di compensazione corrette.

- GD&T fornisce un modo standardizzato per descrivere la variazione consentita di dimensioni, forma, orientamento e posizione.

Senza tolleranze chiare e GD&T, diversi macchinisti o fornitori potrebbero interpretare lo stesso disegno in modo diverso, portando a parti incoerenti e potenziali guasti nell'assemblaggio o nelle prestazioni.

I programmatori CNC possono aiutare a soddisfare i requisiti di tolleranza:

- Pianificazione delle passate di sgrossatura e finitura e scelta dei passaggi e degli step-down adeguati.

- Utilizzo della compensazione della lunghezza e del raggio dell'utensile per tenere conto dell'usura dell'utensile.

- Coordinamento con i team di qualità per definire punti di ispezione e cicli di feedback per offset e correzioni di processo.

Nelle applicazioni ad alta precisione, piccoli miglioramenti nella programmazione e nel controllo del processo possono ridurre significativamente il tasso di scarti e migliorare la coerenza a lungo termine.

Anche con macchine e strumenti di buona qualità, durante la lavorazione CNC si verificano ancora problemi comuni. Una programmazione qualificata può prevenire o ridurre molti di questi problemi.

I problemi tipici includono:

- Eccessiva usura o rottura dell'utensile

- Finitura superficiale scadente e segni visibili di utensili

- Chiacchiere, vibrazioni e rumore

- Imprecisioni dimensionali e parti fuori tolleranza

I programmatori CNC possono risolvere molti di questi problemi:

- Regolazione delle impostazioni di avanzamento e velocità, profondità di taglio e innesto per ridurre le forze di taglio.

- Modifica dei percorsi utensile per evitare tagli a larghezza intera, cambi di direzione estremi o funzionalità scarsamente supportate.

- Selezione di geometrie e rivestimenti degli utensili migliori che si adattino al materiale e alla finitura superficiale richiesta.

- Implementazione di strategie di lavorazione passo-passo che distribuiscono i carichi in modo più uniforme tra strumenti e operazioni.

Una forte mentalità di programmazione tratta ogni problema come feedback per migliorare il codice, la pianificazione dei processi e la selezione degli strumenti.

All'inizio, concentrati sullo sviluppo di basi solide invece di lanciarti direttamente in parti complesse.

Punti di partenza chiave:

- Impara gli assi, i sistemi di coordinate e come vengono impostati gli offset pezzo sulla macchina.

- Comprendere i codici G di base come G00, G01, G02 e G03 e i codici M di base come M03, M05 e M06.

- Studiare come è strutturato un semplice programma di fresatura o tornitura, dalle linee di sicurezza e chiamate utensile fino alla fine del programma.

Questa fase iniziale costruisce la mappa mentale che utilizzerai ogni volta che leggi o scrivi il codice G.

Una volta comprese le nozioni di base, scegli un software CAM tradizionale e impegnati ad apprenderlo con esempi reali.

Concentrarsi su:

- Semplici profili 2D, tasche e cicli di foratura.

- Impostazione corretta di utensili, supporti e parametri di taglio nel software.

- Definizione di stock, attrezzature e sistemi di coordinate di lavoro.

- Pubblicare il codice G e confrontarlo con ciò che hai imparato sulla programmazione manuale.

Lavorare su parti piccole ma complete è più efficace che guardare solo tutorial o esplorare funzionalità senza esercitarsi.

La simulazione e progetti piccoli e ripetibili aiutano a collegare la teoria al comportamento reale della macchina.

Esercitati con:

- Simulatori CNC o strumenti backplot per visualizzare i percorsi utensile e controllare il movimento.

- Prove a secco sulla macchina reale con monoblocco e feed-hold per le sezioni critiche.

- Progetti semplici come piastre, staffe, boccole o piccole coperture che richiedono faccette, contornature, tasche e forature.

Per ogni progetto, seguire un ciclo ripetibile: programma → simulazione → prova di prova → taglio → misura → regolazione. Questa abitudine accelera notevolmente il tuo apprendimento.

Una volta acquisita dimestichezza con la fresatura o la tornitura di base a 3 assi, è possibile aggiungere gradualmente argomenti più avanzati:

- Posizionamento a 4 e 5 assi e movimento simultaneo.

- Strategie di sgrossatura ad alta efficienza o ad alta velocità.

- Programmazione macro e codice parametrizzato per automatizzare attività e funzionalità ripetitive.

- Tecniche di ottimizzazione per ridurre i tempi di lavorazione proteggendo la durata dell'utensile e la qualità delle parti.

In questa fase, imparare da programmatori esperti, ingegneri di processo e macchinisti è estremamente prezioso.

Per comprendere come la programmazione CNC supporti la produzione OEM stabile, si consideri una semplice staffa in alluminio ordinata da un marchio estero.

1. Il cliente fornisce un modello 3D e un disegno 2D con dimensioni, tolleranze e requisiti GD&T funzionali.

2. Il programmatore esamina il disegno, sceglie un processo di fresatura a 3 assi e seleziona gli utensili in base al materiale e alla finitura superficiale richiesta.

3. I percorsi utensile vengono creati in CAM e viene pubblicato un programma in codice G per la macchina di destinazione. Viene eseguita una simulazione per verificare la sicurezza e il tempo di ciclo di base.

4. Una parte del primo articolo viene lavorata e completamente ispezionata. Se necessario, il programmatore regola offset, stepover e avanzamenti.

5. Dopo la conferma, per la produzione in batch viene utilizzato lo stesso programma approvato, garantendo una qualità costante per ordini ripetuti.

Questo flusso di lavoro illustra come una buona programmazione CNC trasforma i disegni dei clienti in una produzione affidabile e ripetibile che soddisfa i requisiti funzionali e di branding.

Il modo in cui le persone imparano la programmazione CNC continua ad evolversi con le esigenze della tecnologia e del settore.

Le tendenze degne di nota includono:

- Utilizzo più ampio di soluzioni CAD/CAM basate su cloud che combinano modellazione, generazione di percorsi utensile e collaborazione in team in un unico ambiente.

- Maggiore utilizzo di simulatori basati sul web e gemelli digitali per la formazione e la convalida dei processi.

- Crescente importanza della raccolta dei dati di lavorazione per perfezionare avanzamenti, velocità e strategie e per supportare il miglioramento continuo.

Seguendo queste tendenze, gli studenti acquisiscono competenze che si adattano agli ambienti di produzione moderni e rimangono rilevanti anche con l’aggiornamento delle tecnologie.

Esistono molte piattaforme online che offrono corsi strutturati di programmazione CNC, che vanno dal codice G di base ai flussi di lavoro CAM multiasse avanzati.

Quando selezioni un corso online, considera:

- Se il corso è basato su progetti con esercizi di programmazione reali.

- Se copre sia il codice G manuale che l'utilizzo pratico del CAM.

- Se include argomenti come sicurezza, simulazione e risoluzione dei problemi.

I corsi che integrano la teoria con scenari di lavorazione reali tendono a fornire migliori competenze a lungo termine.

I libri di programmazione CNC ben scritti rimangono preziosi strumenti di riferimento sia per i principianti che per i programmatori esperti.

Buoni materiali di riferimento solitamente includono:

- Spiegazioni dettagliate dei comuni codici G e codici M.

- Programmi di esempio per frese e torni, con commenti chiari.

- Esempi passo-passo per la lavorazione di tipiche parti industriali.

Puoi utilizzare questi riferimenti insieme ai tuoi progetti per approfondire la comprensione e risolvere problemi reali.

Le certificazioni riconosciute dal settore possono aiutarti a convalidare le tue capacità di programmazione CNC.

I vantaggi includono:

- Dimostrare le tue capacità ai datori di lavoro nel settore manifatturiero e della lavorazione meccanica.

- Fornire un percorso strutturato dal livello principiante al livello avanzato.

- Evidenziare il tuo impegno per la crescita professionale sul campo.

Combinare le certificazioni con l'esperienza di progetto reale è spesso il modo più convincente per dimostrare le proprie capacità.

Per passare da principiante a programmatore CNC affidabile, utilizza queste strategie pratiche nel tuo lavoro quotidiano:

- Inizia con parti semplici e aumenta gradualmente la complessità invece di passare direttamente a progetti a 5 assi.

- Crea una libreria personale di modelli, blocchi di avvio sicuro e strategie di lavorazione comprovate che puoi riutilizzare.

- Utilizza simulazioni e prove per ogni nuovo programma, anche quando ti senti sicuro.

- Conserva un registro del comportamento della macchina, dell'usura degli utensili e dei risultati della finitura superficiale per guidare le future scelte di programmazione.

- Chiedi feedback a macchinisti esperti e ingegneri di processo e osserva come risolvono i problemi in officina.

Questo approccio disciplinato porta a un miglioramento costante e a meno problemi imprevisti durante la produzione.

| Tipo di codice | Ruolo principale | Esempi tipici | Su cosa dovrebbero concentrarsi i principianti |

|---|---|---|---|

| Codice G | Controlla il movimento e il percorso dell'utensile. | Posizionamento rapido G00, interpolazione lineare G01, interpolazione circolare G02/G03. | Scopri come questi comandi creano percorsi utensile reali e come si collegano alle coordinate e agli offset pezzo. |

| Codice M | Controlla le funzioni e l'hardware della macchina. | M03 mandrino acceso, M05 arresto mandrino, M06 cambio utensile, M08 refrigerante acceso. | Scopri come controllare in modo sicuro il mandrino, il refrigerante e il cambio utensile per creare programmi sicuri e stabili. |

Imparare la programmazione CNC ti offre una solida conoscenza di come i progetti digitali diventano parti reali, ma trasformare tale conoscenza in una produzione di massa affidabile spesso richiede attrezzature collaudate, team esperti e processi standardizzati. Se sei un proprietario di marchio, un grossista o un produttore che desidera trasformare i tuoi modelli o disegni CAD in parti di alta precisione, lavorare con un partner OEM esperto può ridurre significativamente i tempi di consegna e i rischi.

U-NEED si concentra su componenti lavorati con precisione, prodotti in plastica, prodotti in silicone e stampaggio di metalli e può supportarti dalla revisione iniziale del progetto e dalla pianificazione del processo fino alla produzione in lotti stabile. Se disponi già di file STEP o disegni dettagliati pronti, puoi contattare U-NEED per discutere il tuo progetto, esaminare la producibilità e ricevere una soluzione di lavorazione su misura in linea con i tuoi requisiti di qualità, costo e consegna.

Contattaci per avere maggiori informazioni!

I principianti più motivati possono apprendere i fondamenti della programmazione CNC in pochi mesi se si esercitano regolarmente con progetti reali o simulati. Il tempo esatto dipende dalla frequenza con cui lavori con le macchine e dalla complessità delle tue parti.

SÌ. Anche se i percorsi utensile vengono creati in CAM, è necessaria la conoscenza del codice G per eseguire il debug dei programmi, apportare modifiche rapide alla macchina e comprendere perché l'utensile si muove in un modo particolare. Questo ti aiuta a reagire rapidamente quando si verificano problemi.

Il metodo più sicuro consiste nel verificare il codice con un simulatore, quindi eseguire un test di prova sopra lo stock utilizzando la modalità a blocco singolo e il feed-hold per eventuali aree sospette. Avvicinarsi al pezzo solo quando si è sicuri che il percorso utensile si comporti come previsto.

La maggior parte dei principianti inizia con il codice G e il codice M standard per frese e torni perché sono ampiamente utilizzati su molte marche di macchine e controller. Una volta comprese queste nozioni di base, puoi apprendere le funzionalità specifiche del controller e le funzionalità macro.

Tolleranze e GD&T sono molto importanti perché indicano quali dimensioni e relazioni sono più importanti per la funzione e l'assemblaggio. Guidano le vostre decisioni su percorsi utensile, passaggi di finitura, fasi di ispezione e strategia di lavorazione complessiva.

1. https://www.americanmicroinc.com/resources/beginner-guide-cnc-programming/

2. https://www.cnccookbook.com/cnc-programming/

3. https://www.defusco.com/how-to-learn-cnc-programming/

4. https://www.zenithinmfg.com/g-code-m-code-practical-guide/

5. https://www.defusco.com/cnc-programming-basics/

6. https://www.americanmicroinc.com/resources/difference-g-code-m-code/

7. https://www.hippsc.com/blogs/blog/cnc-programming-101-a-beginner-s-guide-to-g-code-and-m-code

8. https://www.cnccookbook.com/cnc-programming-g-code/