Från 1 styck till massproduktion, våra skräddarsydda one-stop tjänster garanterar en bekymmersfri upplevelse för dig.

Hjälpcenter

Visningar: 222 Författare: Rebecca Publiceringstid: 2026-02-14 Ursprung: Plats

Innehållsmeny

● Vad är CNC-programmering och varför det är viktigt

● Kärninlärningsfokus för CNC-programmering

● CNC-programmering: G-kod, M-kod och maskinaxlar

>> Förstå maskinaxlar och koordinater

● Moderna CNC-programmeringsverktyg: CAD, CAM och simulering

>> Varför både manuell och CAM-programmering är viktiga

● CNC-bearbetningsprocessen: från CAD-modell till färdig del

>> Steg 1 – Design och 3D-modellering

>> Steg 2 – Processplanering och verktygsval

>> Steg 3 – Programmering, Simulering och Korrektur

● Noggrannhet, toleranser och GD&T i CNC-programmering

>> Varför toleranser och GD&T är viktiga

>> Hur programmerare kontrollerar noggrannhet

● Vanliga CNC-bearbetningsproblem och hur programmering hjälper

● Steg-för-steg färdplan: Hur man lär sig CNC-programmering som nybörjare

>> 1. Bygg grunderna (vecka 1–2)

>> 2. Lär dig ett CAD/CAM-verktyg (vecka 3–6)

>> 3. Använd simulatorer och kör små projekt (vecka 6–12)

>> 4. Gå till fleraxliga och avancerade strategier (månad 3 och senare)

● Real-World Case Exempel: Från ritning till stabil produktion

● Senaste trenderna för att lära sig CNC-programmering (2024–2026)

● Hur man väljer CNC-programmeringskurser, böcker och certifieringar

>> Onlinekurser och handledningar

>> Böcker och tekniska referenser

>> Branschcertifieringar och yrkeskvalifikationer

● Praktiska tips för att förbättra CNC-programmeringsfärdigheter snabbare

● Exempel på jämförelsetabell: G-Code vs M-Code

● Ta nästa steg: Förvandla dina mönster till färdiga delar med en erfaren OEM-partner

>> 1. Hur lång tid tar det att lära sig grundläggande CNC-programmering?

>> 2. Behöver jag fortfarande känna till G-koden om jag använder CAM-programvara?

>> 3. Vilket är det säkraste sättet att köra mitt första CNC-program?

>> 4. Vilket CNC-programmeringsspråk ska jag börja med?

>> 5. Hur viktiga är toleranser och GD&T för CNC-programmerare?

● Citat:

Om du vill lära dig CNC-programmering och förvandla digital design till verkliga delar, du behöver en tydlig färdplan, rätt verktyg och konsekvent övning på verkliga eller simulerade maskiner. För nybörjare är att kombinera strukturerad inlärning med praktiska projekt det mest pålitliga sättet att bygga upp förtroende och verklig produktionskapacitet.

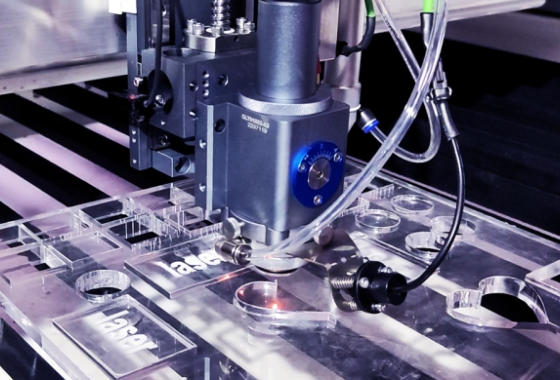

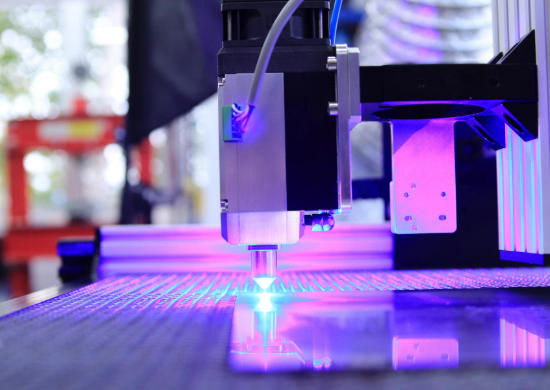

CNC-programmering är processen att omvandla en detaljdesign till steg-för-steg-instruktioner som talar om för en CNC-maskin hur man flyttar, skär och formar material. Dessa instruktioner är vanligtvis skrivna i G-kod och M-kod, som maskinstyrenheten läser rad för rad för att utföra verktygsrörelser och hjälpfunktioner.

CNC-programmering är viktig eftersom:

- Det påverkar direkt detaljnoggrannhet, ytfinish och bearbetningseffektivitet.

– Det är bryggan mellan CAD-design, CAM-programvara och faktisk bearbetning.

- Det är en kärnkompetens för högprecisionsdelar inom sektorer som flyg-, medicin-, fordons- och konsumentprodukter.

För OEM-leverantörer som tillhandahåller CNC-bearbetning, plastprodukttillverkning, silikonprodukttillverkning och metallstämplingstjänster säkerställer stark CNC-programmering konsekvent kvalitet över olika material och processer.

När du planerar din inlärningsväg hjälper det att fokusera på några centrala ämnen:

- CNC-programmering för nybörjare

- Grunderna i G-kod och M-kod

- CAD/CAM-mjukvara och CNC-simulering

- CNC-bearbetningsprocesser, toleranser och GD&T

- Praktiska CNC-programmeringsprojekt och förbättringstips

Dessa ämnen täcker hela resan från teori till praktik på verkstadsgolvet och hjälper dig att växa från grundläggande förståelse till produktionsfärdiga färdigheter.

Innan du skriver någon kod måste du förstå hur en CNC-maskin 'tänker' i koordinater.

- De flesta fräsmaskiner använder X-, Y- och Z-axlar för linjär rörelse.

- Styrenheten tolkar verktygspositioner i absoluta eller inkrementella koordinater.

- Arbetskoordinatsystem (som G54, G55) ställs in från detaljreferenser på arbetsstycket eller fixturen.

Denna grund låter dig läsa och skriva verktygsbanor som matchar 3D-modellen och ritningen, och säkerställer att din kod producerar rätt geometri på delen.

G-kod (geometrisk kod) styr verktygets rörelse och väg.

Vanliga G-koder inkluderar:

- G00 – Snabb positionering

- G01 – Linjär interpolation (rätlinjeskärning)

- G02 / G03 – Cirkulär interpolation (medurs och moturs bågar)

Genom att kombinera dessa koder med koordinater, matningar och spindelhastigheter definierar du hur verktyget närmar sig, skär och lämnar materialet. Att förstå hur dessa kommandon översätts till faktiska rörelser på maskinen är en av de första nyckelfärdigheterna för en CNC-programmerare.

M-kod (diverse kod) styr maskinfunktioner som inte är geometriska.

Typiska M-koder inkluderar:

- M03 – Spindel på (medurs)

- M05 – Spindelstopp

- M06 – Verktygsbyte

- M08 / M09 – Kylvätska på/av

Ett bra CNC-program använder en ren struktur där G-koder definierar rörelse och M-koder hanterar hårdvaran, såsom spindel, verktyg och kylvätska. När du kombinerar dem på rätt sätt får du säkra, repeterbara och effektiva bearbetningscykler.

I moderna verkstäder genererar CAM-programvara som Fusion 360, Mastercam eller SolidCAM de flesta verktygsbanor från CAD-modeller, men manuell programmering är fortfarande viktig för redigering, optimering och felsökning.

I ett typiskt arbetsflöde:

- CAD används för att skapa delens 2D- eller 3D-geometri.

- CAM konverterar den geometrin till verktygsbanor och sedan till G-kod för en specifik styrenhet.

- Manuell programmering och kodredigering används för att justera flöden, hastigheter, sekvenser och säkerhetsrörelser.

Att känna till både manuell G-kod och CAM-baserad programmering gör dig mer flexibel och värdefull, eftersom du kan förstå vad programvaran ger ut och justera den för bättre prestanda på verkstadsgolvet.

Innan du kör ett nytt program på en riktig maskin bör du använda CNC-simulerings- eller backplottingverktyg för att verifiera koden.

Simulering hjälper dig:

- Kontrollera om det finns kollisioner, överresor och oväntade rörelser.

- Verifiera verktygsbanor, höjder och säkra indragningar.

- Fånga upp enhetsfel, felaktiga plan eller felaktiga arbetsförskjutningar innan de orsakar skada.

För nybörjare är simulering särskilt användbar eftersom den låter dig lära dig genom att trial and error utan att gå sönder verktyg eller skrota dyrt material.

Processen börjar vanligtvis med en CAD-modell och 2D-ritningar som definierar dimensioner, toleranser och GD&T.

- Noggrann 3D-modellering säkerställer att verktygsbanor matchar den slutliga delens geometri.

- GD&T klargör hur funktioner måste förhålla sig till varandra funktionellt och säkerställer konsekvent tolkning mellan designer, programmerare och maskinist.

Nära samarbete mellan designingenjörer och CNC-programmerare hjälper till att förhindra designmisstag, minskar omarbetning och förkortar utvecklingscykeln.

Därefter planerar CNC-programmeraren bearbetningsprocessen för detaljen.

Detta planeringsskede inkluderar:

- Val av bearbetningsmetod (fräsning, svarvning, borrning, 5-axlig bearbetning, etc.).

- Välja lämpliga verktyg (pinnfräsar, borrar, brotschar, formverktyg) baserat på material och egenskapsgeometri.

- Ställa in skärparametrar som spindelhastighet, matningshastighet, skärdjup och översteg.

Bra processplanering balanserar produktivitet, verktygslivslängd, dimensionsnoggrannhet och ytkvalitet. Den tar också hänsyn till fixtur, fastspänningsstabilitet och hur man minimerar inställningar och byten.

När processen väl är planerad skapar programmeraren verktygsbanor i CAM och postar G-koden för målstyrenheten. Koden kontrolleras sedan med simulator eller direkt på maskinen på ett säkert sätt.

Typiska korrektursteg inkluderar:

- Köra en grafisk simulering eller backplot av programmet.

- Utföra en torrkörnings- och enkelblockskontroll med verktyget placerat säkert ovanför lager.

- Bearbetning av en första artikeldel och mätning av kritiska egenskaper med lämpliga inspektionsverktyg.

Efter att eventuella nödvändiga förskjutningar och verktygskompensationer har uppdaterats kan programmet användas upprepade gånger för stabila produktionskörningar, vilket är viktigt för OEM-tillverkning.

CNC-maskintoleranser påverkar direkt monteringsprestanda, funktionssäkerhet och livslängd för slutprodukten.

- Snäva toleranser kräver stabila maskiner, optimerade verktygsbanor och korrekta kompensationsstrategier.

- GD&T tillhandahåller ett standardiserat sätt att beskriva tillåten variation i storlek, form, orientering och position.

Utan tydliga toleranser och GD&T kan olika maskinister eller leverantörer tolka samma ritning olika, vilket leder till inkonsekventa delar och potentiella fel i montering eller prestanda.

CNC-programmerare kan hjälpa till att uppfylla toleranskrav genom att:

- Planera grovbearbetnings- och finbearbetningspass och välja lämpliga över- och nedsteg.

- Använda verktygslängd och radiekompensation för att ta hänsyn till verktygsslitage.

- Samordning med kvalitetsteam för att definiera inspektionspunkter och återkopplingsslingor för offset och processkorrigeringar.

I högprecisionstillämpningar kan små förbättringar i programmering och processkontroll avsevärt minska skrothastigheten och förbättra långsiktig konsekvens.

Även med bra maskiner och verktyg uppstår fortfarande vanliga problem under CNC-bearbetning. Skicklig programmering kan förhindra eller minska många av dessa problem.

Typiska problem inkluderar:

- För stort verktygsslitage eller verktygsbrott

- Dålig ytfinish och synliga verktygsmärken

- Prat, vibrationer och buller

- Dimensionella felaktigheter och delar utanför toleransen

CNC-programmerare kan ta itu med många av dessa problem genom att:

- Justering av matnings- och hastighetsinställningar, skärdjup och ingrepp för att minska skärkrafterna.

- Modifiera verktygsbanor för att undvika skärningar i full bredd, extrema riktningsändringar eller dåligt stödda funktioner.

- Välja bättre verktygsgeometrier och beläggningar som matchar materialet och den önskade ytfinishen.

- Implementera steg-för-steg-bearbetningsstrategier som fördelar belastningar jämnare över verktyg och operationer.

Ett starkt programmeringstänkesätt behandlar varje problem som feedback för att förbättra kod, processplanering och verktygsval.

Fokusera i början på att utveckla en solid grund istället för att hoppa direkt in i komplexa delar.

Viktiga utgångspunkter:

- Lär dig axlar, koordinatsystem och hur arbetsoffset ställs in på maskinen.

- Förstå grundläggande G-koder som G00, G01, G02 och G03 och grundläggande M-koder som M03, M05 och M06.

- Studera hur ett enkelt fräs- eller svarvprogram är uppbyggt, från säkerhetslinor och verktygsanrop till programslut.

Detta tidiga skede bygger den mentala kartan du kommer att använda när du läser eller skriver G-kod.

När du förstår grunderna, välj en vanlig CAM-programvara och förbind dig att lära dig den med verkliga exempel.

Fokusera på:

- Enkla 2D-profiler, fickor och borrcykler.

- Inställning av verktyg, hållare och skärparametrar korrekt i programvaran.

- Definiera lager, fixturer och arbetskoordinatsystem.

- Lägga upp G-kod och jämföra med det du har lärt dig om manuell programmering.

Att arbeta med små men kompletta delar är mer effektivt än att bara titta på tutorials eller utforska funktioner utan övning.

Simulering och små, repeterbara projekt hjälper till att koppla teori till verkligt maskinbeteende.

Träna med:

- CNC-simulatorer eller backplotverktyg för att visualisera dina verktygsbanor och kontrollera rörelse.

- Torrkörningar på själva maskinen med enkelblock och matningshållare för kritiska sektioner.

- Enkla projekt som plattor, fästen, bussningar eller små lock som kräver vändning, konturering, fickor och borrning.

För varje projekt, följ en repeterbar cykel: program → simulera → torrkörning → klippa → mäta → justera. Denna vana påskyndar ditt lärande avsevärt.

När du är bekväm med grundläggande 3-axlig fräsning eller svarvning kan du gradvis lägga till mer avancerade ämnen:

- 4-axlig och 5-axlig positionering och samtidig rörelse.

- Strategier för grovbearbetning med hög effektivitet eller hög hastighet.

- Makroprogrammering och parametriserad kod för att automatisera repetitiva uppgifter och funktioner.

- Optimeringstekniker för att minska bearbetningstiden samtidigt som verktygets livslängd och detaljkvalitet skyddas.

I detta skede är det oerhört värdefullt att lära sig av erfarna programmerare, processingenjörer och maskinister.

För att förstå hur CNC-programmering stöder stabil OEM-produktion, överväg ett enkelt aluminiumfäste som beställts av ett utländskt varumärke.

1. Kunden tillhandahåller en 3D-modell och 2D-ritning med mått, toleranser och funktionella GD&T-krav.

2. Programmeraren granskar ritningen, väljer en 3-axlig fräsprocess och väljer verktyg baserat på material och önskad ytfinish.

3. Verktygsbanor skapas i CAM och ett G-kodsprogram läggs upp för målmaskinen. En simulering körs för att kontrollera säkerhet och grundläggande cykeltid.

4. En första artikeldel är bearbetad och fullständigt inspekterad. Programmeraren justerar offset, översteg och matningar vid behov.

5. Efter bekräftelse används samma godkända program för batchproduktion, vilket säkerställer jämn kvalitet vid upprepade beställningar.

Detta arbetsflöde illustrerar hur bra CNC-programmering omvandlar kundritningar till pålitlig, repeterbar produktion som uppfyller varumärkes- och funktionskrav.

Sättet som människor lär sig CNC-programmering fortsätter att utvecklas med teknologin och industrins behov.

Noterbara trender inkluderar:

- Bredare användning av molnbaserade CAD/CAM-lösningar som kombinerar modellering, generering av verktygsvägar och teamsamarbete i en miljö.

- Ökad användning av webbaserade simulatorer och digitala tvillingar för utbildning och processvalidering.

- En växande betydelse av att samla in bearbetningsdata för att förfina matningar, hastigheter och strategier och för att stödja ständiga förbättringar.

Genom att följa dessa trender får eleverna färdigheter som matchar moderna produktionsmiljöer och förblir relevanta när tekniken uppdateras.

Det finns många onlineplattformar som erbjuder strukturerade CNC-programmeringskurser, allt från grundläggande G-kod till avancerade fleraxliga CAM-arbetsflöden.

När du väljer en onlinekurs bör du tänka på:

– Om kursen är projektbaserad med riktiga programmeringsövningar.

- Oavsett om det täcker både manuell G-kod och praktisk CAM-användning.

- Om det inkluderar ämnen som säkerhet, simulering och felsökning.

Kurser som integrerar teori med verkliga bearbetningsscenarier tenderar att ge bättre långsiktiga färdigheter.

Välskrivna CNC-programmeringsböcker förblir värdefulla referensverktyg för både nybörjare och erfarna programmerare.

Bra referensmaterial inkluderar vanligtvis:

- Detaljerade förklaringar av vanliga G-koder och M-koder.

- Provprogram för kvarnar och svarvar, med tydliga kommentarer.

- Steg-för-steg-exempel för bearbetning av typiska industridelar.

Du kan använda dessa referenser tillsammans med dina egna projekt för att fördjupa förståelsen och lösa verkliga problem.

Branscherkända certifieringar kan hjälpa till att validera dina CNC-programmeringsförmåga.

Förmånerna inkluderar:

- Demonstrera dina färdigheter för arbetsgivare inom tillverkning och bearbetning.

- Ge en strukturerad väg från nybörjare till avancerad nivå.

- Framhäva ditt engagemang för professionell tillväxt inom området.

Att kombinera certifieringar med verklig projekterfarenhet är ofta det mest övertygande sättet att visa din förmåga.

För att växa från nybörjare till pålitlig CNC-programmerare, använd dessa praktiska strategier i ditt dagliga arbete:

– Börja med enkla delar och öka gradvis komplexiteten istället för att hoppa direkt in i 5-axliga projekt.

- Bygg ett personligt bibliotek med mallar, säkra startblock och beprövade bearbetningsstrategier som du kan återanvända.

- Använd simulering och torrkörningar för varje nytt program, även när du känner dig säker.

- Håll en logg över maskinens beteende, verktygsslitage och ytfinishresultat för att vägleda framtida programmeringsval.

- Be om feedback från erfarna maskinister och processingenjörer, och observera hur de löser problem på verkstadsgolvet.

Detta disciplinerade tillvägagångssätt leder till stadiga förbättringar och färre oväntade problem under produktionen.

| Kodtyp | Huvudroll | Typiska exempel | Vad nybörjare bör fokusera på |

|---|---|---|---|

| G-kod | Styr verktygets rörelse och väg. | G00 snabb positionering, G01 linjär interpolation, G02/G03 cirkulär interpolation. | Lär dig hur dessa kommandon skapar verkliga verktygsbanor och hur de relaterar till koordinater och arbetsoffset. |

| M-kod | Styr maskinfunktioner och hårdvara. | M03 spindel på, M05 spindelstopp, M06 verktygsbyte, M08 kylvätska på. | Förstå hur man säkert kontrollerar spindel-, kylvätske- och verktygsbyten för att bygga säkra, stabila program. |

Att lära sig CNC-programmering ger dig en gedigen förståelse för hur digital design blir verkliga delar, men att omvandla den kunskapen till pålitlig massproduktion kräver ofta beprövad utrustning, erfarna team och standardiserade processer. Om du är en varumärkesägare, grossist eller tillverkare som vill omvandla dina CAD-modeller eller ritningar till högprecisionsdelar, kan arbetet med en erfaren OEM-partner avsevärt minska din ledtid och risk.

U-NEED fokuserar på precisionsbearbetade komponenter, plastprodukter, silikonprodukter och metallstämpling, och kan stödja dig från tidig designgranskning och processplanering till stabil batchproduktion. Om du redan har STEP-filer eller detaljerade ritningar redo, kan du kontakta U-NEED för att diskutera ditt projekt, granska tillverkningsbarheten och få en skräddarsydd bearbetningslösning som passar dina krav på kvalitet, kostnad och leverans.

Kontakta oss för att få mer information!

De flesta motiverade nybörjare kan lära sig grunderna i CNC-programmering på några månader om de tränar regelbundet med verkliga eller simulerade projekt. Den exakta tiden beror på hur ofta du arbetar med maskiner och hur komplexa dina delar är.

Ja. Även om dina verktygsbanor är skapade i CAM behöver du kunskap om G-kod för att felsöka program, göra snabba redigeringar vid maskinen och förstå varför verktyget rör sig på ett visst sätt. Detta hjälper dig att reagera snabbt när problem uppstår.

Den säkraste metoden är att verifiera din kod med en simulator och sedan köra en torrkörning ovanför aktien med enkelblocksläge och feed-hold för alla misstänkta områden. Flytta dig bara närmare arbetsstycket när du är säker på att verktygsbanan fungerar som förväntat.

De flesta nybörjare börjar med standard G-kod och M-kod för fräsar och svarvar eftersom de används flitigt över många maskinmärken och styrenheter. När du förstår dessa grunder kan du lära dig kontrollerspecifika funktioner och makrofunktioner.

Toleranser och GD&T är mycket viktiga eftersom de talar om för dig vilka dimensioner och samband som betyder mest för funktion och montering. De vägleder dina beslut om verktygsbanor, finbearbetningspass, inspektionssteg och övergripande bearbetningsstrategi.

1. https://www.americanmicroinc.com/resources/beginner-guide-cnc-programming/

2. https://www.cnccookbook.com/cnc-programming/

3. https://www.defusco.com/how-to-learn-cnc-programming/

4. https://www.zenithinmfg.com/g-code-m-code-practical-guide/

5. https://www.defusco.com/cnc-programming-basics/

6. https://www.americanmicroinc.com/resources/difference-g-code-m-code/

7. https://www.hippsc.com/blogs/blog/cnc-programming-101-a-beginner-s-guide-to-g-code-and-m-code

8. https://www.cnccookbook.com/cnc-programming-g-code/