Od 1 sztuki po masową produkcję, nasze kompleksowe usługi niestandardowe zapewniają bezproblemową obsługę.

Centrum pomocy

Wyświetlenia: 222 Autor: Rebecca Czas publikacji: 2026-02-18 Pochodzenie: Strona

Menu treści

● Proces obróbki rdzenia blachy

>> 1. Wybór materiału i specyfikacje

>> 3. Funkcje wykrawania i formowania

>> 5. Spawanie i montaż mechaniczny

>> 6. Obróbka i wykańczanie powierzchni

● Kluczowe techniki obróbki blachy

>> Strzyżenie

>> Wbijanie

>> Spawalniczy

● Jak wybrać odpowiednie narzędzia i sprzęt do obróbki blachy

>> Giętarki CNC

>> Maszyny do cięcia laserowego

● Jak poprawić dokładność i wydajność konstrukcji blachowych

>> Korzystaj z CNC i produkcji cyfrowej

>> Optymalizacja projektowania narzędzi i osprzętu

>> Kontroluj kluczowe parametry procesu

● Projektowanie pod kątem wykonalności w blasze

>> Wytyczne projektowe dla części z blachy OEM

>> Typowe błędy projektowe, których należy unikać

● Obróbka blachy OEM dla klientów na całym świecie

● Jak profesjonalny partner wspiera Twój projekt

● Zrób kolejny krok z niezawodnym partnerem OEM w branży blacharskiej

● Często zadawane pytania dotyczące obróbki blachy w projektach OEM

>> 1. Jaki jest typowy zakres grubości części blaszanych?

>> 2. Jak wybrać pomiędzy cięciem laserowym a wykrawaniem?

>> 3. Jakie informacje powinienem uwzględnić w zapytaniu ofertowym dotyczącym blachy?

>> 4. Jak obróbka powierzchni wpływa na koszt i czas realizacji?

>> 5. Czy jeden dostawca może obsługiwać zarówno części z blachy, jak i części obrabiane CNC?

● Cytaty:

Obróbka blachy to podstawowa technologia produkcji dla projektów OEM i ODM w branżach takich jak motoryzacja, elektronika, sprzęt gospodarstwa domowego i sprzęt przemysłowy. W przypadku zagranicznych marek, hurtowników i producentów wybór odpowiedniego partnera zajmującego się obróbką blachy ma bezpośredni wpływ na jakość produktu, koszt i czas wprowadzenia go na rynek.

Obróbka blachy (produkcja blachy) to proces cięcia, formowania, łączenia i wykańczania cienkich blach w funkcjonalne części lub zespoły. Typowe produkty obejmują obudowy, wsporniki, osłony maszyn, obudowy, szafy i elementy konstrukcyjne dla różnych gałęzi przemysłu.

Typowe materiały obejmują:

- Stal walcowana na zimno

- Stal nierdzewna

- Aluminium i stopy aluminium

- Stal ocynkowana i stale powlekane

Dla zagranicznych klientów OEM produkcja blach oferuje:

- Wysoka elastyczność w przypadku niestandardowych projektów

- Konkurencyjny koszt dla średnich i dużych ilości

- Dobra równowaga siły, wagi i estetyki

Ustandaryzowany przepływ pracy pomaga zapewnić stałą jakość i przewidywalny czas realizacji.

Wybór materiału zwykle opiera się na wytrzymałości, odporności na korozję, wyglądzie powierzchni i koszcie. W pracy OEM projektanci i dostawcy zazwyczaj definiują:

- Rodzaj materiału (na przykład SPCC, SECC, SUS304, AL5052)

- Grubość lub zakres grubości

- Stan powierzchni (naoliwiona, sucha, powlekana)

- Obowiązujące normy (na przykład ASTM, JIS, EN)

Wybór standardowych mierników upraszcza zaopatrzenie i zmniejsza koszty.

Na etapie cięcia blacha jest cięta na wymagany wzór płaski w oparciu o opracowanie 2D z 3D CAD.

Typowe metody cięcia:

- Cięcie: Szybkie cięcie w linii prostej prostych półfabrykatów i pasków.

- Cięcie laserowe: Bardzo precyzyjne cięcie skomplikowanych konturów i wąskich tolerancji.

- Tłoczenie i wykrawanie: Szybka produkcja przy użyciu dedykowanych matryc, przystosowanych do produkcji masowej.

W przypadku prototypów i małych partii zwykle preferowane jest cięcie laserowe ze względu na jego elastyczność.

Dziurkowanie tworzy otwory, szczeliny, żaluzje i inne elementy 2,5D.

Kluczowe kwestie:

- Minimalna średnica otworu wynosi zwykle co najmniej 1,0–1,5 grubości materiału, aby uniknąć deformacji.

- Odpowiednia odległość pomiędzy otworami oraz pomiędzy otworami i zagięciami, aby zapobiec rozerwaniu.

- Wybór narzędzi, np. narzędzi standardowych i specjalnych, wpływa na koszt i czas realizacji.

Wykrawanie rewolwerowe CNC jest często stosowane w przypadku paneli o wielu powtarzalnych cechach i może być bardziej opłacalne niż cięcie laserowe w produkcji wielkoseryjnej.

Gięcie przekształca płaskie półfabrykaty w trójwymiarowe części za pomocą pras krawędziowych lub specjalistycznych narzędzi do formowania.

Najlepsze praktyki:

- Promień zgięcia co najmniej równy grubości materiału, aby uniknąć pęknięć.

- Utrzymuj stałą orientację i promień zgięcia, aby zmniejszyć konfiguracje i koszty.

- Należy zachować realistyczne tolerancje, ponieważ metal rozciąga się podczas zginania.

W przypadku długich profili lub sekcji ciągłych można zastosować formowanie na rolkach w celu uzyskania skomplikowanych kształtów w dużych ilościach.

Kiedy wiele części blaszanych jest łączonych w obudowę lub ramę, stosuje się spawanie lub mocowanie mechaniczne.

Typowe procesy spawania:

- Spawanie MIG lub MAG i TIG szwów konstrukcyjnych i widocznych

- Zgrzewanie punktowe zachodzących na siebie arkuszy w obudowach pojazdów lub urządzeń

- Spawanie laserowe w celu uzyskania bardzo precyzyjnych połączeń o niskim poziomie zniekształceń

Tam, gdzie należy kontrolować ciepło lub odkształcenie, często preferowane jest łączenie mechaniczne, takie jak śruby, nity, nitonakrętki lub zaciskanie.

Obróbka powierzchni poprawia odporność na korozję i wygląd.

Typowe opcje:

- Malowanie proszkowe i ciekłe

- Anodowanie aluminium

- Galwanizacja, np. cynk, nikiel, chrom

- Szczotkowanie, polerowanie, piaskowanie

W przypadku projektów eksportowych wykończenia często muszą spełniać określone standardy dotyczące mgły solnej, twardości lub przyczepności.

W tej sekcji podsumowano główne procesy związane z produkcją blach i kiedy je stosować.

- Narzędzia: Nożyce, gilotyny, piły taśmowe

- Zalety: Szybkie i ekonomiczne w przypadku prostych cięć

- Najlepsze do: prostych prostokątnych półfabrykatów, wstępnego wymiarowania przed cięciem laserowym

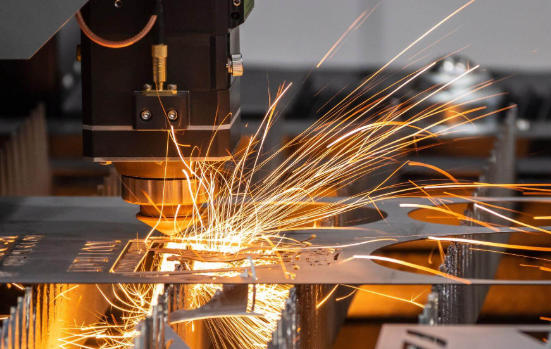

- Narzędzia: Maszyny do cięcia laserem światłowodowym lub CO2

- Zalety: Wysoka precyzja, wąskie nacięcie, minimalne zadziory

- Najlepsze do: złożonych geometrii, części o wąskich tolerancjach, prototypów i małych partii

- Narzędzia: Prasy wykrawające mechaniczne lub serwo wraz z oprzyrządowaniem

- Zalety: Niezwykle wysoka produktywność w przypadku powtarzalnych otworów i form

- Najlepsze do: dużych paneli z wieloma standardowymi funkcjami, średnich i dużych części OEM

- Narzędzia: prasy krawędziowe i giętarki CNC

- Zalety: Dokładna kontrola kąta, elastyczna konfiguracja

- Najlepsze do: wsporników, obudów, części w kształcie litery U i L, ram konstrukcyjnych

- Narzędzia: Spawarki łukowe, sprzęt do spawania laserowego

- Zalety: Wysoka wytrzymałość połączenia, odpowiednia do skomplikowanych zespołów

- Najlepsze do: Ram konstrukcyjnych i interfejsów nośnych

Właściwy dobór sprzętu ma kluczowe znaczenie dla precyzji i stabilnej produkcji.

- Rola: Szybkie cięcie blachy przed formowaniem lub cięciem laserowym.

- Punkty wyboru: zakres grubości blachy, maksymalna szerokość i wielkość produkcji.

- Rola: Precyzyjne gięcie pod wymagane kąty i wymiary.

- Punkty wyboru: tonaż, maksymalna długość gięcia, dokładność tylnego zderzaka i kompatybilność narzędzi.

- Rola: Szybka obróbka otworów, szczelin i elementów uformowanych.

- Punkty wyboru: tonaż prasy, rozmiar biblioteki narzędzi, poziom automatyzacji i prędkość skoku.

- Rola: Precyzyjne cięcie skomplikowanych kształtów i konturów o wąskiej tolerancji.

- Punkty wyboru: moc lasera, prędkość cięcia, rodzaje obsługiwanych materiałów i zakresy grubości.

- Rola: Łączenie części blaszanych w zespoły i ramy.

- Punkty wyboru: typ procesu spawania, kompatybilne materiały i wymagania dotyczące umiejętności operatora.

Dla zagranicznych klientów OEM decydująca jest stabilna jakość i krótki czas realizacji.

- Gięcie CNC i wykrawanie CNC zapewniają wysoką powtarzalność i ścisłą kontrolę procesu.

- Zintegrowane systemy zapewniają identyfikowalność od materiału do gotowej części, co wspiera audyty jakości.

- Dobrze zaprojektowane matryce i osprzęt zmniejszają odkształcenia i poprawiają dokładność pozycjonowania.

- Standaryzacja narzędzi i konfiguracji minimalizuje czas przezbrajania i ilość odpadów.

- Parametry obejmują prędkość cięcia, moc lasera, nacisk zginania i prąd spawania.

- Stabilne parametry zapewniają spójne wyniki we wszystkich partiach i ograniczają liczbę poprawek.

- Regularne kontrole i kalibracja utrzymują sprzęt w optymalnym stanie.

- Proaktywna konserwacja ogranicza nieplanowane przestoje i wspiera niezawodną dostawę.

Dobry projekt może znacznie obniżyć koszty, poprawić jakość i skrócić czas realizacji.

- Tam, gdzie to możliwe, należy zachować jednolitą grubość materiału, aby uprościć gięcie i cięcie.

- Używaj standardowych mierników i standardowych rozmiarów otworów, aby wykorzystać istniejące narzędzia.

- Unikaj bardzo wąskich tolerancji, chyba że są one funkcjonalnie konieczne, ponieważ zwiększają koszty i ilość odpadów.

- Upewnij się, że odległości od otworu do krawędzi i od otworu do zagięcia odpowiadają minimalnym wytycznym, aby zapobiec pękaniu.

- Niewystarczające odciążenie wokół zakrętów, powodujące rozdarcie lub wypaczenie.

- Zbyt złożone geometrie wymagające drogich narzędzi specjalnych.

- Ignorowanie wymagań dotyczących wykończenia powierzchni podczas projektowania, co może prowadzić do poprawek lub wad powłoki.

Wiele międzynarodowych marek preferuje chińskich producentów blach ze względu na ich zdolność do oferowania kompleksowych usług OEM, od prototypu po produkcję masową.

Typowe usługi OEM obejmują:

- Wsparcie inżynieryjne i projektowanie w celu przeglądu wykonalności

- Szybkie prototypowanie, takie jak obróbka CNC, drukowanie 3D i serie próbne

- Projektowanie i produkcja oprzyrządowania

- Produkcja masowa z kontrolą jakości i pełnymi raportami z inspekcji

- Globalna logistyka i opakowania dostosowane do rynków klientów

W przypadku partnerów zagranicznych ważna jest ocena:

- Możliwości procesów, w tym cięcie, tłoczenie, gięcie, spawanie i wykańczanie

- Obsługiwane materiały i zakresy grubości

- Certyfikaty jakości i historia audytów

- Responsywność komunikacyjna i siła zarządzania projektami

Profesjonalny producent blachy łączy zaawansowany sprzęt, wiedzę inżynieryjną i rygorystyczne zarządzanie jakością, aby wspierać złożone prace OEM.

Kluczowe mocne strony techniczne często obejmują:

- Pięcioosiowa obróbka CNC w celu wytworzenia precyzyjnych, złożonych komponentów i oprzyrządowania

- Precyzyjne cięcie laserowe dla skomplikowanych konturów i płaskich wzorów o wąskiej tolerancji

- Wiele opcji obróbki powierzchni, takich jak powlekanie i galwanizacja, w celu zaspokojenia różnorodnych potrzeb zastosowań

Zalety usług istotne dla klientów zagranicznych:

- Responsywna komunikacja wspierająca zmiany inżynieryjne i pilne wymagania

- Możliwość globalnej dostawy w oparciu o zintegrowaną sieć łańcucha dostaw

- Ścisła kontrola jakości z kompleksową kontrolą i testowaniem w celu spełnienia międzynarodowych standardów

Jeśli jesteś właścicielem zagranicznej marki, hurtownikiem lub producentem poszukującym długoterminowego partnera OEM, współpraca z doświadczonym dostawcą blach może zmniejszyć Twoje ryzyko i przyspieszyć realizację projektów. Możesz udostępnić swoje rysunki, wymagania techniczne i docelowe ilości, aby nasz zespół inżynierów mógł przedstawić sugestie dotyczące możliwości produkcyjnych, opłacalne opcje procesu i szczegółową ofertę. Skontaktuj się z nami już teraz, aby rozpocząć kolejny projekt dotyczący blachy, obróbki skrawaniem, tworzyw sztucznych, silikonu lub tłoczenia metalu i przekształcić swój projekt w wysokiej jakości produkty gotowe do wprowadzenia na rynek.

Skontaktuj się z nami, aby uzyskać więcej informacji!

Większość części OEM z blachy ma grubość od około 0,5 milimetra do 6 milimetrów, w zależności od materiału i procesu. Grubsze sekcje mogą wymagać specjalnego sprzętu lub alternatywnych procesów.

Cięcie laserem idealnie sprawdza się w przypadku skomplikowanych profili i małych serii, gdzie istotna jest elastyczność i precyzja. Wykrawanie jest zwykle lepsze w przypadku części o dużej objętości z wieloma powtarzalnymi otworami lub elementami.

Powinieneś dostarczyć rysunki 3D i 2D, materiał i grubość, wymagania dotyczące wykończenia powierzchni, ilości do prototypu i produkcji masowej, oczekiwania dotyczące tolerancji oraz wszelkie specjalne potrzeby w zakresie testów lub certyfikacji.

Bardziej zaawansowane wykończenia, takie jak wielowarstwowe powłoki proszkowe lub specjalne kolory anodujące, zwykle zwiększają koszty i mogą wydłużyć czas realizacji. Wynika to z dodatkowych etapów przetwarzania i dodatkowych kontroli jakości.

Wielu zintegrowanych producentów łączy produkcję blach, obróbkę CNC i procesy wtórne, aby dostarczać kompletne zespoły z jednego źródła. Może to uprościć zarządzanie łańcuchem dostaw i skrócić cykle wprowadzania produktów na rynek.

1. https://jlccnc.com/blog/introduction-to-sheet-metal-processing

2. https://www.zetwerk.com/resources/knowledge-base/sheet-metal/sheet-metal-manufacturing/

3. https://uark.pressbooks.pub/mechanicaldesign/chapter/sheet-metal-work/

4. https://us.caddi.com/resources/insights/sheet-metal-fabrication-process

5. https://sedinengineering.com/blogs/sheet-metal-design-guidelines/

6. https://mechpowertech.com/blog/sheet-metal-fabrication-7/design-best-practices-for-efektywny-sheet-metal-fabrication-52

7. https://geomiq.com/blog/sheet-metal-forming/

8. https://www.sgproto.com/product-page/china-oem-factory-for-customized-sheet-metal-fabrication

9. https://www.komacut.com/sheet-metal-factory-china/

10. https://www.approvedsheetmetal.com/blog/optimizing-sheet-metal-designs-a-guide-for-mechanical-engineers

11. https://www.made-in-china.com/manufacturers/steel-fabrication.html

12. https://richconn.com/top-12-sheet-metal-fabrication-companies-in-china/