De la pièce unique à la production de masse, nos services personnalisés à guichet unique vous garantissent une expérience sans souci.

Centre d'aide

Vues : 222 Auteur : Rebecca Heure de publication : 2026-02-18 Origine : Site

Menu Contenu

● Qu’est-ce que le traitement de la tôle ?

● Flux de travail de traitement de la tôle de base

>> 1. Sélection des matériaux et spécifications

>> 3. Caractéristiques de poinçonnage et de formage

>> 5. Soudure et assemblage mécanique

>> 6. Traitement de surface et finition

● Principales techniques de traitement de la tôle

>> Tonte

>> Perforation

>> Pliage

>> Soudage

● Comment choisir les bons outils et équipements de tôlerie

>> Cisailles

● Comment améliorer la précision et l'efficacité de la tôlerie

>> Utiliser la CNC et la fabrication numérique

>> Optimiser la conception des outils et des fixations

>> Contrôler les paramètres clés du processus

● Conception pour la fabricabilité en tôle

>> Directives de conception pour les pièces de tôlerie OEM

>> Erreurs de conception courantes à éviter

● Traitement de la tôle OEM pour les clients mondiaux

● Comment un partenaire professionnel accompagne votre projet

● Passez à l'étape suivante avec un partenaire de tôlerie OEM fiable

● FAQ sur le traitement de la tôle pour les projets OEM

>> 1. Quelle est la plage d’épaisseur typique des pièces en tôle ?

>> 2. Comment choisir entre la découpe laser et le poinçonnage ?

>> 3. Quelles informations dois-je inclure dans une demande de devis de tôlerie ?

>> 4. Comment le traitement de surface affecte-t-il les coûts et les délais ?

>> 5. Un seul fournisseur peut-il gérer à la fois les pièces en tôle et les pièces usinées CNC ?

Le traitement de la tôle est une technologie de fabrication de base pour les projets OEM et ODM dans des secteurs tels que l'automobile, l'électronique, les appareils électroménagers et les équipements industriels. Pour les marques, les grossistes et les fabricants étrangers, le choix du bon partenaire de tôlerie affecte directement la qualité, le coût et les délais de mise sur le marché du produit.

Le traitement de la tôle (fabrication de tôles) est le processus de découpe, de formage, d'assemblage et de finition de tôles minces en pièces ou assemblages fonctionnels. Les produits typiques comprennent des boîtiers, des supports, des capots de machines, des châssis, des armoires et des composants structurels pour diverses industries.

Les matériaux courants comprennent :

- Acier laminé à froid

- Acier inoxydable

- Aluminium et alliages d'aluminium

- Acier galvanisé et aciers revêtus

Pour les clients OEM étrangers, la fabrication de tôlerie propose :

- Grande flexibilité pour des conceptions personnalisées

- Coût compétitif pour les volumes moyens et élevés

- Bon équilibre entre résistance, poids et esthétique

Un flux de travail standardisé permet de garantir une qualité constante et un délai de livraison prévisible.

La sélection des matériaux est généralement basée sur la résistance, la résistance à la corrosion, l’apparence de la surface et le coût. Dans le travail OEM, les concepteurs et les fournisseurs définissent généralement :

- Type de matériau (par exemple, SPCC, SECC, SUS304, AL5052)

- Plage d'épaisseur ou de calibre

- Etat de surface (huilé, sec, enduit)

- Normes applicables (par exemple, ASTM, JIS, EN)

La sélection de jauges standard simplifie l’approvisionnement et réduit les coûts.

Lors de la phase de découpe, la feuille est découpée selon le modèle plat requis sur la base du développement 2D à partir de la CAO 3D.

Méthodes de coupe typiques :

- Cisaillement : Découpe rapide en ligne droite pour des flans et bandes simples.

- Découpe laser : Découpe de haute précision pour des contours complexes et des tolérances serrées.

- Emboutissage et découpage : Production à grande vitesse à l'aide de matrices dédiées, adaptées à la production de masse.

Pour les prototypes et les petits lots, la découpe laser est généralement privilégiée pour sa flexibilité.

Le poinçonnage crée des trous, des fentes, des persiennes et d'autres éléments 2,5D.

Considérations clés :

- Diamètre minimum du trou généralement au moins 1,0 à 1,5 fois l'épaisseur du matériau pour éviter la déformation.

- Distance adéquate entre les trous et entre les trous et les coudes pour éviter les déchirures.

- La sélection des outils, tels que les outils standards ou spéciaux, affecte le coût et les délais.

Le poinçonnage à tourelle CNC est souvent utilisé pour les panneaux présentant de nombreuses caractéristiques répétitives et peut être plus rentable que la découpe laser dans les productions à grand volume.

Le pliage convertit les flans plats en pièces tridimensionnelles à l’aide de presses plieuses ou d’outils de formage spécialisés.

Bonnes pratiques :

- Rayon de courbure au moins égal à l'épaisseur du matériau pour éviter les fissures.

- Maintenir une orientation et un rayon de courbure cohérents pour réduire les configurations et les coûts.

- Permettre des tolérances réalistes car le métal s'étire lors du pliage.

Pour les profilés longs ou les sections continues, le profilage peut être utilisé pour produire des formes complexes à volume élevé.

Lorsque plusieurs pièces en tôle sont assemblées dans une enceinte ou un cadre, le soudage ou la fixation mécanique est utilisé.

Procédés de soudage courants :

- Soudage MIG ou MAG et TIG pour les joints structurels et visibles

- Soudage par points pour les tôles superposées dans les boîtiers automobiles ou électroménagers

- Soudage laser pour des joints de haute précision et à faible distorsion

Lorsque la chaleur ou la déformation doivent être contrôlées, un assemblage mécanique tel que des vis, des rivets, des écrous à rivets ou le clinchage est souvent préféré.

Le traitement de surface améliore la résistance à la corrosion et l’apparence visuelle.

Options typiques :

- Revêtement en poudre et peinture liquide

- Anodisation pour l'aluminium

- Galvanoplastie, comme le zinc, le nickel, le chrome

- Brossage, polissage, microbillage

Pour les projets d’exportation, les finitions doivent souvent répondre à des normes spécifiques en matière de brouillard salin, de dureté ou d’adhérence.

Cette section résume les principaux processus impliqués dans la fabrication de la tôle et quand les utiliser.

- Outillage : Cisailles, guillotines, scies à ruban

- Avantages : Rapide et économique pour les coupes droites

- Idéal pour : Ébauches rectangulaires simples, dimensionnement préliminaire avant la découpe laser

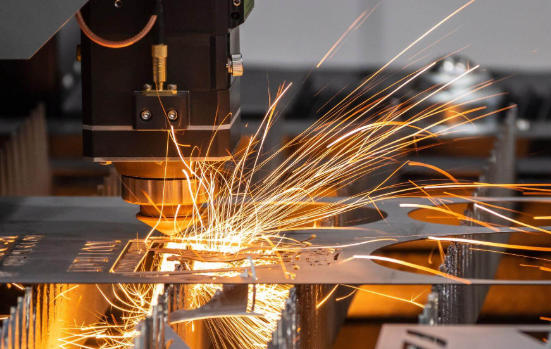

- Outillages : Machines de découpe laser fibre ou CO2

- Avantages : Haute précision, trait de scie étroit, bavures minimes

- Idéal pour : Géométries complexes, pièces à tolérances serrées, prototypes et petits lots

- Outillage : Poinçonneuses mécaniques ou servo avec outillage

- Avantages : Productivité extrêmement élevée pour les trous et formes répétitives

- Idéal pour : les grands panneaux avec de nombreuses fonctionnalités standard, les pièces OEM en volume moyen à élevé

- Outillages : Presses plieuses CNC et cintreuses

- Avantages : Contrôle précis de l'angle, configuration flexible

- Idéal pour : supports, boîtiers, pièces en forme de U et en L, cadres structurels

- Outillages : Machines à souder à l'arc, matériel de soudage laser

- Avantages : Haute résistance des joints, adapté aux assemblages complexes

- Idéal pour : ossatures structurelles et interfaces porteuses

Une sélection appropriée des équipements est essentielle pour une production précise et stable.

- Rôle : Découpe rapide de tôles avant formage ou découpe laser.

- Points de sélection : plage d'épaisseur de plaque, largeur maximale et volume de production.

- Rôle : Cintrage de précision aux angles et dimensions requis.

- Points de sélection : tonnage, longueur de pliage maximale, précision de la butée arrière et compatibilité des outils.

- Rôle : Traitement rapide des trous, des fentes et des éléments formés.

- Points de sélection : tonnage de la presse, taille de la bibliothèque d'outils, niveau d'automatisation et vitesse de course.

- Rôle : Découpe de haute précision de formes complexes et de contours à tolérance serrée.

- Points de sélection : puissance du laser, vitesse de découpe, types de matériaux pris en charge et plages d'épaisseur.

- Rôle : Assembler des pièces de tôlerie en assemblages et bâtis.

- Points de sélection : type de procédé de soudage, matériaux compatibles et compétences requises de l'opérateur.

Pour les clients OEM étrangers, une qualité stable et des délais de livraison courts sont décisifs.

- Le pliage et le poinçonnage CNC offrent une répétabilité élevée et un contrôle strict du processus.

- Les systèmes intégrés assurent la traçabilité du matériau à la pièce finie, ce qui prend en charge les audits de qualité.

- Des matrices et des fixations bien conçues réduisent la déformation et améliorent la précision du positionnement.

- La standardisation des outils et des configurations minimise le temps de changement et les rebuts.

- Les paramètres incluent la vitesse de coupe, la puissance du laser, la pression de pliage et le courant de soudage.

- Des paramètres stables garantissent des résultats cohérents entre les lots et réduisent les retouches.

- Une inspection et un étalonnage réguliers maintiennent l'équipement dans un état optimal.

- La maintenance proactive réduit les temps d'arrêt imprévus et prend en charge une livraison fiable.

Une bonne conception peut réduire considérablement les coûts, améliorer la qualité et raccourcir les délais.

- Gardez l'épaisseur du matériau uniforme dans la mesure du possible pour simplifier le pliage et la découpe.

- Utilisez des jauges standard et des tailles de trous standard pour tirer parti de l'outillage existant.

- Évitez les tolérances très strictes, à moins qu'elles ne soient fonctionnellement nécessaires, car elles augmentent les coûts et les rebuts.

- Assurez-vous que les distances entre le trou et le bord et entre le trou et le coude suivent les directives minimales pour éviter les fissures.

- Un relief insuffisant au niveau des virages, provoquant des déchirures ou des gauchissements.

- Géométries trop complexes nécessitant des outils spéciaux coûteux.

- Ignorer les exigences de finition de surface lors de la conception, ce qui peut entraîner des retouches ou des défauts de revêtement.

De nombreuses marques internationales préfèrent les fabricants de tôles chinois pour leur capacité à proposer des services OEM de bout en bout, du prototype à la production de masse.

Les services OEM typiques incluent :

- Support technique et conception pour la revue de fabricabilité

- Prototypage rapide, tel que l'usinage CNC, l'impression 3D et les échantillons

- Conception et fabrication d'outillages

- Production de masse avec contrôle qualité et rapports d'inspection complets

- Logistique globale et packaging adaptés aux marchés clients

Pour les partenaires étrangers, il est important d’évaluer :

- Capacités de processus, y compris la découpe, l'emboutissage, le pliage, le soudage et la finition

- Matériaux et plages d'épaisseur pris en charge

- Certifications qualité et historique d'audit

- Réactivité en communication et force de gestion de projet

Un fabricant professionnel de tôlerie combine des équipements de pointe, une expertise en ingénierie et une gestion stricte de la qualité pour prendre en charge les travaux OEM complexes.

Les principaux atouts techniques comprennent souvent :

- Usinage CNC à cinq axes pour produire des composants et des outils complexes de haute précision

- Découpe laser de haute précision pour des contours complexes et des motifs plats à tolérance serrée

- Plusieurs options de traitement de surface, telles que le revêtement et le placage, pour répondre aux divers besoins des applications

Avantages du service importants pour les clients étrangers :

- Communication réactive pour prendre en charge les modifications techniques et les exigences urgentes

- Capacité de livraison mondiale basée sur un réseau de chaîne d'approvisionnement intégré

- Contrôle de qualité strict avec inspection et tests complets pour répondre aux normes internationales

Si vous êtes propriétaire d'une marque étrangère, grossiste ou fabricant à la recherche d'un partenaire OEM à long terme, travailler avec un fournisseur de tôle expérimenté peut réduire vos risques et accélérer vos projets. Vous êtes invités à partager vos dessins, vos exigences techniques et vos quantités cibles afin que notre équipe d'ingénierie puisse fournir des suggestions de fabricabilité, des options de processus rentables et un devis détaillé. Contactez-nous maintenant pour démarrer votre prochain projet d'emboutissage de tôle, d'usinage, de plastique, de silicone ou de métal et transformer votre conception en produits de haute qualité prêts à être commercialisés.

Contactez-nous pour obtenir plus d'informations!

La plupart des pièces OEM en tôle mesurent entre 0,5 et 6 millimètres environ, selon le matériau et le processus. Les sections plus épaisses peuvent nécessiter un équipement spécial ou des processus alternatifs.

La découpe laser est idéale pour les profils complexes et les petits lots, où la flexibilité et la précision sont importantes. Le poinçonnage est généralement préférable pour les pièces de grand volume comportant de nombreux trous ou caractéristiques répétitives.

Vous devez fournir des dessins 3D et 2D, le matériau et l'épaisseur, les exigences en matière de finition de surface, les quantités pour le prototype et la production de masse, les attentes en matière de tolérance et tout besoin particulier en matière de tests ou de certification.

Des finitions plus avancées, telles que les revêtements en poudre multicouches ou les couleurs d'anodisation spéciales, augmentent généralement les coûts et peuvent prolonger les délais de livraison. Cela est dû à des étapes de traitement supplémentaires et à des contrôles de qualité supplémentaires.

De nombreux fabricants intégrés combinent la fabrication de tôles, l'usinage CNC et des processus secondaires pour fournir des assemblages complets à partir d'une source unique. Cela peut simplifier la gestion de la chaîne d’approvisionnement et raccourcir les cycles de lancement de produits.

1. https://jlccnc.com/blog/introduction-to-sheet-metal-processing

2. https://www.zetwerk.com/resources/knowledge-base/sheet-metal/sheet-metal-manufacturing/

3. https://uark.pressbooks.pub/mechanicaldesign/chapter/sheet-metal-work/

4. https://us.caddi.com/resources/insights/sheet-metal-fabrication-process

5. https://sedinengineering.com/blogs/sheet-metal-design-guidelines/

6. https://mechpowertech.com/blog/sheet-metal-fabrication-7/design-best-practices-for-efficient-sheet-metal-fabrication-52

7. https://geomiq.com/blog/sheet-metal-forming/

8. https://www.sgproto.com/product-page/china-oem-factory-for-customized-sheet-metal-fabrication

9. https://www.komacut.com/sheet-metal-factory-china/

10. https://www.approvedsheetmetal.com/blog/optimizing-sheet-metal-designs-a-guide-for-mechanical-engineers

11. https://www.made-in-china.com/manufacturers/steel-fabrication.html

12. https://richconn.com/top-12-sheet-metal-fabrication-companies-in-china/